Aplikace materiálu pro práci za tepla na formy na tlakové lití vyžadují zvláštní kontrolu, definovanou Nadca 207:2025. Ta říká:

Velikost zrna:

- Velikost zrna se určí metodou přímého kalení podle nejnovější revize normy ASTM E112 austenitizací při určené kalicí teplotě po dobu 30–45 minut, kalením střední nebo vysokou rychlostí a popouštěním při minimálně 590 °C (1100 °F). Kalení by mělo probíhat v ochranném médiu nebo s použitím vzorku s vhodně nadměrnou velikostí v neochranném médiu. Velikost zrna se měří srovnávací metodou ASTM a musí být převážně ASTM č. 7 nebo jemnější.

- Lze použít alternativní metodu pro stanovení velikosti zrna. Velikost lomového zrna dle Shepherd’s musí být převážně č. 7 nebo jemnější, pokud je vyrobeno na kaleném vzorku, ochlazeném na vzduchu po 30 minutách ohřevu při vhodné austenitizační teplotě v ochranném médiu (nebo s použitím vzorku s vhodně nadměrnou velikostí v neochranném médiu) a nepopouštěném.

Str. 17

Stanovení velikosti zrna by mělo být provedeno na řádně připraveném metalografickém vzorku laboratorně kaleného a popouštěného vzorku v leptaném stavu při 100násobném zvětšení. Vzhledem k typicky jemné velikosti zrna lze zkoumání provést při větším zvětšení pomocí vzorce uvedeného v porovnávací metodě ASTM E112 (nejnovější revize).

Vzorky pro vyhodnocení zakalené mikrostruktury se odebírají ze vzorku odebraného z komerčně tepelně zpracovaného materiálu a musí mít povrch, který po kalení není broušen ani jinak obráběn. Vzorek by měl být nejlépe odebrán z kaleného vzorku použitého pro zkoušku rázové houževnatosti materiálu speciální kvality. Alternativně lze vzorek vyříznout z rohu nebo hrany kaleného obrobku z materiálu speciální kvality, pokud k obrobku nebyl připevněn žádný zkušební vzorek.

_______________________________________________________________________________________________________

Tento návod lze přesně dodržet, pokud nástrojárna testuje vstupní jakost, a v tom případě má k dispozici testovací kupon ideálně kalený do oleje a dvakrát popuštěný. To samé platí v situaci, kde je k dispozici i kupon pro testování provedeného tepelného zpracování. Pokud žádný kupon neexistuje, tedy nejsou prováděny ani vstupní testy, ani testy po kalení, pak máme problém, a to především tehdy, nemá-li vložka požadovanou životnost, resp. pokud ji tlaková slévárna reklamuje.

Pro hodnocení zrna tedy musíme odebrat vzorek z formy, pokud možno z místa s výskytem trhlin, ne ale z povrchu, kde je již materiál ovlivněn licím procesem. Současně provedeme kontrolu všech záznamů z tepelného zpracování a zjistíme, jestli procesní parametry nebyly takové, že by ovlivnily vstupní, nakupované hodnoty velikost zrna.

Metalografický výbrus připravíme standardně. Nástrojárny většinou na to žádnou výbavu nemívají, tak tuto analýzu musí zadat certifikované laboratoři. Co ale dál, když dostaneme fotografii výbrusu se zvýrazněním zrna? Laboratoř, pokud je validována pro hodnocení austenitického zrna, má k dispozici etalony, nebo referenční snímky odpovídající velikosti zrna. Porovná struktury na našem vzorku s etalonem a podá výrok. Tím její práce končí.

Obr. č. 1 – Příklad z normy E112, etalon velikosti zrna 3 při zvětšení 100x

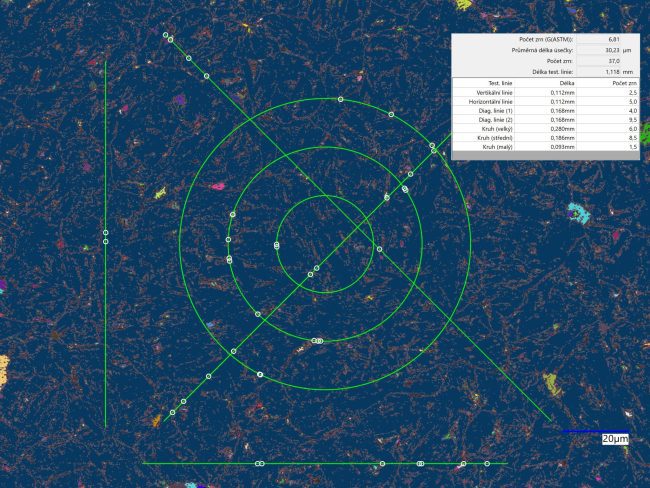

Obr. č. 2 – Příklad obrazové analýzy mikroskopu Keyence VHX-7000 při hodnocení velikosti zrna

Výsledek z laboratoře si ale můžeme zkontrolovat i sami. Není to tak složité, když víme, že velikost zrna 7 je zhruba 31,7 µm. Stačí nám pravítko a měřítko na metalografickém snímku – viz obr. č. 3. V tomto případě si to odměřil uživatel na mikroskopu, lze to ale provést ručně když vidíme referenční úsečku pro délku 25 µm.

Obr. č. 3 – Odměření velikosti zrna na Keyence VHX – 7000

Co připouští norma ASTM E112 nebo EN ISO 643? Hodnocení zrna může být realizováno různými metodami, především ale:

- Srovnávací metoda – u této metody není nutné počítat velikost každého zrna či počet zrn protnutých čarou. Principem je srovnání vzorku pozorovaného mikroskopem se sérií odstupňovaných snímků mikrostruktur podle velikosti zrna. Možná odchylka od skutečné velikosti je ± 1 velikost zrna

- Planimetrická metoda – principem této metody je počítání zrn uvnitř definovaného prostoru, nejčastěji kruhu. Počet zrn v určité oblasti NA, je použit k výpočtu čísla velikosti zrna G. Přesnost takového měření závisí na důkladnosti provedení a je odhadována na ± 0,5 velikosti zrna

- Průsečíková metoda – určení velikosti zrna za pomoci testovací přímky, která protíná určitý počet zrn či hranic zrn. Z velikosti přímky a počtu protnutých zrn se vypočítá velikost zrna G. Přesnost této metody je ± 0,5 velikosti zrna. Průsečíková metoda je rychlejší, při zachování stejné přesnosti určování, než planimetrická metoda

Laické hodnocení planimetrickou metodou

Na metalografickém snímku si vytvoříme např. obdélník o definovaném rozměru, v tomto případě jsme zvolili plochu 100×100 µm. Jsou to tedy 4 úsečky o velikosti 25 µm dle fotografie. Aby hodnocení bylo relevantní, musíme v ploše najít min. 50 zrn. V tomto příkladu jsem jich nalezl 49. Pro hodnocení ale můžeme místo čtverce i kružnici o stejném průměru.

Obr. č. 4 – Příklad planimetrického hodnocení velikosti zrna

Obr. č. 5 – Příklad průsečíkové lineární metody

Pro výpočet si jednotlivá zrna označíme dle kategorie:

- N1 – počet zrn uvnitř obdélníku/kružnice, počítáme jako celé zrno

- N2 – počet zrn protnutých hranicí obdélníku/kružnice, počítáme jako ½ zrna

- N3 – rohová zrna, každé zrno se počítá jako ¼ zrna

Následuje výpočet N, kde sečteme náš nález na fotografii.

- N = N1 + ½ N2 + ¼ N3 = 33 + 14/2 + 2/4 = 40,5

Plocha měřeného obdélníku je 100×100 µm

S = 0,1 x 0,1 mm = 0,01 mm2

Počet zrn na mm2

m = N /S = 40,5 / 0,01 = 4 050

Střední průměr zrna

d = 1/ √2 m = 1/√2 4 050 = 1/63,63 = 0,0157 mm

Následně se podíváme do tabulky č. 4 normy E 112, kde nalezneme průměrnou hodnotu velikosti zrna v mm. V tomto případě zrno 9 má rozměr AVG dia 0,0159 mm. To, co na metalografickém snímku vidíme je tedy velmi jemnozrnná struktura se zrnem velikosti 9.

Laické hodnocení lineární průsečíkovou metodou

U průsečíkové metody se hodnotí počet zrn, jež jsou protknuté přímkou. Aby výsledek byl relevantní, těchto průsečíků by mělo být více jak 50. Příklad této metody je na obrázku č. 5.

Délka přímek ve směru x, y a z je vždy 100 µm. Prochází-li úsečka celým zrnem, počítáme zrno jako 1. Prochází-li po hranici zrna, pak zrno počítáme jako 0,5, počáteční a koncové zrno má rovněž hodnotu 0,5.

Počet zrn

- nx = x1+x2 +x3 +x4 +x5 + ½ x6 + ½ x7= 6

- ny = ½ y1 + y2 + y3 + y4 + y5 + y6 + ½ y7 = 6

- nz = z1 + z2 + z3 + z4 + z5 + z6 + ½ z7 + ½ z8 = 7

Počet zrn na úsečce

- Nx = nx/Lx = 6/0,1 = 60

- Ny = ny/Ly = 6/0,1 = 60

- Nz = nz/Lz = 7/0,1 = 70

Průměrný počet úseků na úsečce:

- NL = √3(Nx*Ny*Nz) = √3(60*60*70) = √3(252 000) = 63,16

Z tabulky 4, ASTM E112, Grain Size Relationships Computedfor Uniform, Randomly Oriented, Equiaxed Grains, sloupec NL určíme velikost zrna na 8,5-9

Obr. č. 6 – Hlavička tabulky 4

Nebo

- l = 1/NL = 1/63,16 = 0,0158 mm

dle téže tabulky, sloupec „Mean intercept“, velikost zrna 8,5 až 9.

V obou případech jsme tedy došli ke stejnému výsledku. Jenže je zde problém. Na obr. č. 5 je jedno zrno rozměru 43 x 48 µm. Pokud minimální zrno 7 podle Nadca 207:2025 má plochu A (Average Grain Size) 0,00101 mm2, pak by mělo mít průměr 0,0317 mm, tedy 31,7 µm. Zrno 43 x 48 µm je tedy větší jak minimum a odpovídá velikost 6.

V případě obrázku č. 3 ale máme zrno až 151 µm. To odpovídá velikosti zrna 2. Jak se s tímto faktem vypořádat? Norma sice říká, že měření na jednom výbrusu by měla být 3, záleží ale na hodnotiteli, jak se trefí do správného místa na výbrusu. Příkladem je obrázek č. 7, kde je výsledek hodnocení zrna na Keyence VHX 7000 ze stejného vzorku jako jsme hodnotili v předchozím případě, a měla by být 8-9. Z hodnocení je vidět, že byla vypočtena hodnota velikosti zrna 5,66.

Obr. č. 7 – Hodnocení velikosti zrna na Keyence VHX-7000, výsledek 5,66

SW mikroskopu je tedy schopen zrno hodnotit s větší přesností jak laická metoda? Asi ne, ale vždy záleží na hodnotiteli, co chce vidět.

Co ale s těmi extrémně velikými zrny?

Nadca 207:2025 říká, že minimální velikost zrna má být 7 podle ASTM E112. Bude tedy rozhodovat průměrná velikost zrna ze 3 hodnocení na jednom vzorku. Pokud tedy z několika měření bude vycházet zrno v průměru vyšší jak 7, pak je zdánlivě vše OK.

Realita ale bude jiná. Našel jsem zajímavý článek na toto téma. https://www.geartechnology.com/influence-of-grain-size-on-metallurgical-properties. Obrázek č. 8 ukazuje na super zrno uprostřed jemnozrnné struktury a toto zrno bylo pravděpodobně hlavní příčinou únavového selhání cementovaného ozubeného kola. Nejdelší rozměr v rámci zrna byl přibližně 250 µm, což byla pravděpodobně délka nejdelší skluzové roviny a byla spojena s vysokou koncentrací napětí v důsledku hromadění dislokací. V článku se konstatuje:

- Malá velikost zrna zvyšuje mez kluzu, mez pevnosti v tahu, únavovou pevnost a lomovou houževnatost. Z analýzy vyplývá, že

- Mez kluzu, mez pevnosti v tahu, únava materiálu a lomová pevnost jsou jevy „nejslabších článků“, které jsou řízeny největší velikostí zrna v kritické oblasti zubu ozubeného kola.

- Způsob porušení bude závislý na umístění kritického zrna

Obr. č. 8 – Super zrno v místě, kde došlo k poškození ozubeného kola

Doporučení:

- Specifikace velikosti zrna AGMA 923 by měla být: 90 % zrn ASTM E112 číslo 5-8 a žádné zrno by nemělo být větší než ASTM E112 číslo 3 a žádné zrno menší než ASTM E112 číslo 9.

- Metalografická kontrola velikosti zrna by měla být provedena ve všech kritických oblastech na reprezentativním vzorku zubu ozubeného kola.

- Pro analýzy poruch by měla být metalografická kontrola provedena v místě vzniku trhliny.

AGMA 923 je Metalurgické specifikace pro ocelová a litinová ozubení od American Gear Manufacturers Association.

____________________________________________________________________________________________________

V tomto tedy Nadca 207:2025 není zcela dokonalá, protože kvalitu oceli hodnotí dle průměrných hodnot. Pokud ale budou v oceli takto mimořádně velká zrna, bude to zcela jistě mít dopad na odolnost proti tepelné únavě, díky snížené pevnosti v kluzu a tahu, i snížené odolnosti proti únavě.

V případě mého posuzování poškození vložek pro tlakové lití se domnívám, že struktura pochází ze středu bloku, kde již není tak dokonalé prokování a kde se tedy tyto mimořádné útvary mohou vyskytovat. Kdyby zákazník prováděl vstupní testy, tyto nedokonalosti by bylo jednoduché odhalit, protože by se zcela jistě promítly do nižších hodnot rázové houževnatosti. Protože ale vstupní kontrolu neprovádí, jeho schopnost toto prokázat se blíží asymptoticky k nule, a tudíž bude muset nést veškeré náklady za vady i škody na díle, které dodal. Při znalosti záznamů z tepelného zpracování lze konstatovat, že s vysokou pravděpodobností kalírna je mimo zodpovědnost.

Jiří Stanislav

10. června 2025