Není LPC jako LPC

Není příliš známo, že mezi LPC od ECM a od SecoWarwick nebo BMI je velký, dokonce bych řekl zásadní rozdíl. A to ani nemluvím o IHI, i když tady v Čechách zatím žádnou instalaci nemají. V čem je problém? Pro správnou cementaci potřebujeme zajistit dostatečný uhlíkový tok. Co to je? Je to množství uhlíku, které za jednotkový čas projde jednotkovou plochou do součásti, kterou cementujeme.

Tok uhlíku = (M2 – M1)/(t * S) (g* s-1 * cm-2)

kde

- M1 je hmotnost měřeného kusu před procesem,

- M2 hmotnost po procesu,

- t čas sycení, a

- S celková plocha referenčního vzorku.

Abychom tok uhlíku změřili, postačí nám běžné váhy s přesností od 1 do 100 mg a s možnosti vážit do 1 kg. Tomu samozřejmě odpovídá i velikost vzorku., který zvážíme před a po procesu.

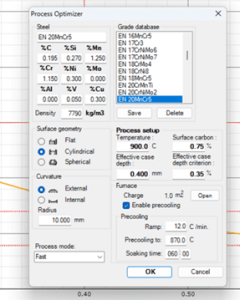

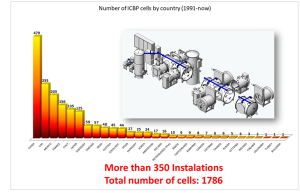

Pokud známé plochu vsázky, můžeme lehce spočítat kolik uhlíku musíme do našich dílů dostat, abychom dostali potřebnou koncentraci v potřebném profilu CHD. Takto provozuje LPC SecoWarwick a jeho SimVac, nebo Fours BMI. Plocha vsázky včetně roštů je tedy základní údaj pro řízení C2H2.

Obr. č. 1 – SimVac od SecoW – vlevo vstupní data, vpravo data vypočtená

Systém od ECM má jinou logiku. Ať máme uvnitř malou nebo velkou plochu, množství acetylénu je vždy stejné, a odpovídá maximální možné ploše vsázky v zařízení, např. 25 m2. Ta finta je právě ale v tom, že se termodynamická rovnováha ustaví sama na základě aktivity uhlíku v atmosféře a na povrchu oceli.

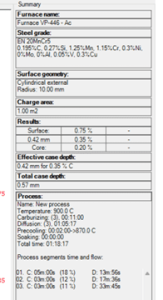

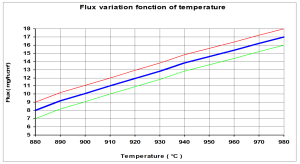

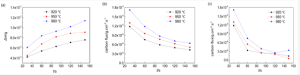

Potřebný tok uhlíku je závislý na teplotě (Obr. č. 2), stejně jako jeho rozpustnost v austenitu (Obr. č. 3). V okamžiku, kdy vlivem toku uhlíku dojde k saturaci austenitu, dojde k termodynamické rovnováze mezi atmosférou a povrchem oceli, a ke zpomalení, resp. zastavení přenosu uhlíku do oceli. I když tedy máme v atmosféře volný, přebytečný uhlík, ten již nemá možnost přejít do povrchu oceli vzhledem k nulovému gradientu, a je odsát vakuovým systémem z pece. To samé platí i pro nerozložený acetylén. Nezúčastní se procesu a bude odčerpán vakuovými vývěvami. Atmosféra zůstává reaktivní, ale uhlík se neakumuluje na povrchu.

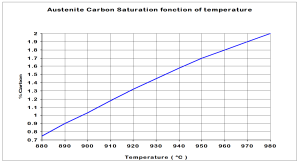

Reaktivita atmosféry s ohledem na klesající gradient mezi plynem a povrchem oceli se vyčerpá do 120 vteřin (Obr. č. 4). Proto sytící prodlevy musí být dostatečně dlouhé, aby se plně využil gradient uhlíku mezi plynem a povrchem, a současně dostatečně krátké na to, aby nedošlo k tvorbě Fe3C. Cementit ale nevzniká okamžitě – potřebuje čas a vhodné difuzní podmínky (rychlejší přísun C, než zvládne difuze rozptýlit), proto systém počítá nejenom s termodynamickou rovnováhou ale i kinetikou vzniku Fe3C.

Obr. č. 2 – Tok uhlíku v mg t-1 cm-2 pro dosažení saturace austenitu v závislosti na teplotě [1]

Obr. č. 3 – Křivka nasycení austenitu uhlíkem podle teploty cementace [1]

Transfer toku uhlíku se obnoví difuzní periodou, která nám sníží obsah uhlíku na povrchu, a takto nově vzniklý gradient obsahu C bude hnací silou pro další difuzi.

Obr. č. 4 – Effect of carburizing temperature on (a) mass increment, (b) average carbon flux, and (c) segmented average carbon flux of 12Cr2Ni4 steel under 300 Pa [2]

Z výše uvedeného je vidět, že Infracarb od ECM nevyžaduje znalost plochy. Pokud systémy porovnáme, vidíme ještě lépe tyto rozdíly:

Výhody Infracarb od ECM jsou naprosto jednoznačné. Odpadne nutnost spravovat celou řadu receptů v závislosti nejenom na teplotě, ale i na ploše vsázky, a sníží to významně možnost neúspěšné cementace.

A úspěšnost tohoto řešení? Doposud ECM vyrobilo a naistalovalo téměř 1800 cementačních komor. To hovoří za vše. A protože hlavními uživateli jsou velké automobilky, jen to potvrzuje fakt, že to funguje.

[1] ECM data

[2] Mathematical Modeling of Carbon Flux Parameters for Low-Pressure Vacuum Carburizing with Medium-High Alloy Steel, Coatings 2020, 10(11), 1075

Jiří Stanislav

18. června 2025