NANO 600 – řešení pro nástroje

Zvláštní kategorií tepelného zpracování ve vakuu jsou rychlořezné oceli, ať již klasicky vyráběné nebo z práškové metalurgie (PM). I když jsou to procesy zdánlivě jednoduché, jejich komplikovanost je v tom, že se je snažíme dělat v klasických vakuových pecích, tedy v pecích s minimálním rozměrem 600×900 mm, 800 kg vsázky. To není dobrá cesta. Protože tyto oceli nelze optimálně kombinovat do jedné vsázky, především z důvodu neshody v austenitizační teplotě, vsázky bývají obvykle malé a neekonomické. Abych pravdu řekl, v Bodycote jsme se tohoto businessu v podstatě zřekli, a pokud to šlo, dávali jsme to kalit specialistům na rychlořezné oceli.

Další zjištění ale bylo, že pokud se tomuto problému kalírna nevěnuje detailně, kalící a popouštěcí křivky od dodavatelů oceli nefungují podle jejich představ, a obvykle nastane problém, že požadované tvrdosti nebo houževnatosti nebylo dosaženo. Viz např. publikace Kláry Tesárkové [1].

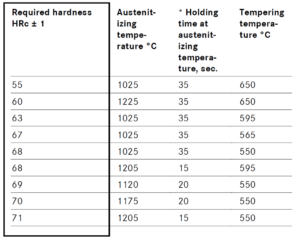

V níže uvedené tabulce je předpis tepelného zpracování práškové oceli CPM® REX 121. Pro dosažení požadované tvrdosti je nutná kombinace kalící teploty a teploty popouštění. To je docela závažný problém, když třetím parametrem, ovlivňující výsledek, je čas. V podmínkách komerční vakuové kalírny a kombinovaných vsázek téměř neřešitelné.

I proto doposud solné lázně jsou považovány za ideální řešení pro HSS. Krátké doby ohřevu, perfektní homogenita solné lázně, možnost stupňovitého ohřevu, izotermického nebo bainitického kalení, vysoká rychlost ochlazování s vyloučením oblasti precipitace eutektických karbidů, minimální změna austenitického zrna atd.

Obr.č. 1 – Předpis pro PM CPM® REX 121

Typickými představiteli řady HSS ocelí jsou zde [2]:

- M2: Houževnatá, dobrá odolnost proti opotřebení a tvrdost při vysoké teplotě. Další názvy jsou: HS 6-5-2, 1.3343, S600 Steel, E M2, REX M2®, SKH 51, P6M5, and 6-6.

- M3: Dobrá odolnost proti opotřebení a běžně se používá u tvářecích nástrojů. Také známé jako: REX M3-1®, PM M3, and Corsair.

- M4: Výborná odolnost proti otěru. Další názvy jsou: HS 6-5-4, E M4, SKH 54, and Stark.

- M7: Široce se používá pro vrtáky. Známá i jako 1.3348, HS 2-9-2, E M7, REX M7®, SKH 57, and Tatmo-VN.

- M42: Umožňuje vyšší rychlosti řezání. Známá i jako: 1.3247, HS 2-10-1-8, S500, E M42, REX M42®, and Dynamax.

- PM M4: Vynikající odolnost vůči rázu a pevnost ohybu. Další názvy jsou: CPM REX M4 steel®, ASP 2004, and S690.

- PM T15: Zajišťuje dlouhý život. Známá i jako: 1.3202, ASP 2015, CPM T15®, SKH 10, HS 12-0-5-5, and S399.

- PM A11: Dobrá odolnost proti opotřebení: Další názvy jsou: CPM® 10V® and AISI A11.

- PM M48: Nabízí vyšší rychlost řezání. Známé jako: 1.3207, CPM REX 76®, ASP 2048, HS 10-5-3-9, and SKH 57

Některé z nich vyžadují přesnou kontrolu teplot a času, aby bylo dosaženo požadovaných výsledků. Zejména M42 (1.3247, HS 2-10-1-8, S500, E M42, REX M42®) a T15 (1.3202, ASP 2015, CPM T15®, SKH 10, HS 12-0-5-5, and S399) mají velmi úzká okna tepelného zpracování v důsledku vyššího obsahu kobaltu.

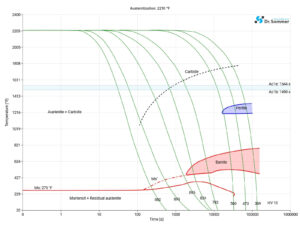

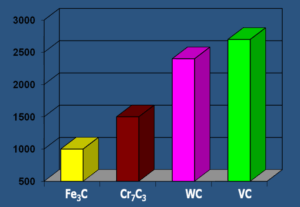

Důležitou podmínkou pro dobrý výsledek je i řízení množství a struktury karbidů, jejichž formování při procesu tepelného zpracování významně ovlivňuje výsledné vlastnosti nástroje.

Obr.č. 2 a 3 – CCT diagram pro ocel 1.3343 se výraznění moblasti precipitace karbidů a tvrdost v HV různých typů karbidů přítomných v práškových v HSS

Kalení HSS a PM HSS ocelí je tedy specifické tím, že při vlastní austenitizace musíme mít jen krátké výdrže na teplotě, tak, abychom prohřáli nástroj v plném průřezu, ale aby při takto vysokých teplotách nám nedošlo ke zhrubnutí zrna. Pro řezné aplikace by mělo být 9 a jemnější.

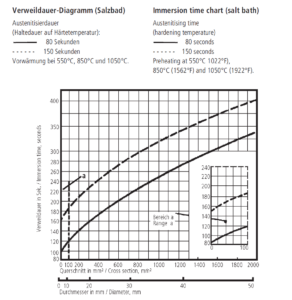

Pokud kalíme do soli, tyto časy jsou v sekundách (Obr. č. 10). U vakuových pecí je to horší, protože jednak máme rovnoměrnost teploty závislou na třídě pece, v Class 2 je to +/- 5 °C, jednak v důsledku heterogenity ohřevu ve velkém prostoru je obtížné v celé vsázce udržet stejné parametry. To stejné platí pro rozpouštění karbidů.

Jenže s potřebou povlakovacích technologií (PVD, CVD) stoupají nároky na čistotu povrchu, a i proto je snaha převést tyto procesy do vakua. Typický povrch pro kalení do soli je na obrázku č. 4. I když se budeme snažit povrch otryskat, nikdy nedocílíme stavu vhodného pro PVD povlaky. S tím mám bohaté zkušenosti, když jsme v minulosti porovnávali životnost tvářených vrtáků (Zbrojovka Vsetín) a celobroušených z plného profilu (ZPS Zlín). Takovýto povrch po kalení do soli se dá napravit jen 100% odbroušením ovlivněné vrstvy.

Obr.č. 4 – Příklad povrchu po kalení do solné lázně

Obr.č. 5 – Příklady povlakovaných nástrojů z prezentace Czech Coating [4]

Z tohoto pohledu se tedy ECM NANO jeví jako optimální kompromis. Stejně jako do solné lázně, i zde zavážíme vsázku do vytopené komory, a protože její objem je minimální, rychlost ohřevu se bude blížit i rychlosti ohřevu v solných lázních. Obdobně to platí i pro kalení ve 20 bar dusíku.

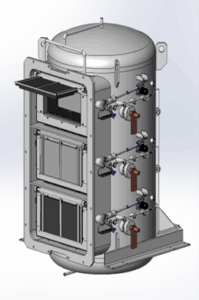

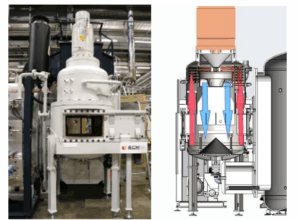

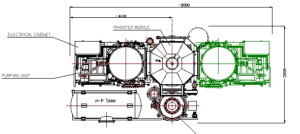

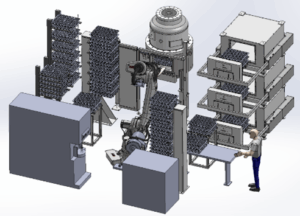

Základem řešení systému NANO je vertikální transportní komora. Na tuto komoru jsou připojeny moduly s topnými komorami. Tyto moduly mohou být jeden nebo dva. Ohřevové komory mohou být o výšce 150, 250 mm nebo 400 mm. U výšky 150 mm jich může být 6 nad sebou, u výšky 250 a 400 mm jsou vždy 3. V prvním případě můžeme mít tedy zařízení až s 12ti topnými komorami, ve druhém se šesti. Rozměr roštu je 500×600 mm a maximální hmotnost je 100 kg pro všechny typo rozměry.

Obr.č. 6 a 7 – Pohled na vertikální transportní komoru a konstrukci sloupu topnými komorami

Obr.č. 8 – Náhled na zařízení, pohyb naznačuje způsob přístupu údržby jak k výtahu, tak i topným komorám

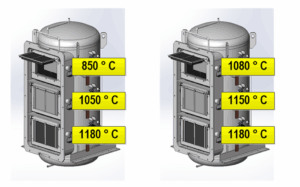

Pokud máme konfiguraci NANO 600, máme k dispozici 2×3 topné komory. Každá z nich může být na jiné teplotě, a to až do 1250 °C. Lze tedy současně v jednom zařízení zpracovávat různé typy HSS, nebo i jeden typ oceli z různých teplot. Lze ale i imitovat stupňovitý předehřev tak, jak je to u solných lázní nebo v jednokomorové vakuové peci.

Obr.č. 9 – Příklad možného využití topných komor a) ke stupňovitému ohřevu b) k různým austenitizačním teplotám

Obr.č. 10 – Časy austenitizace v solné lázni od firmy Bohler [3]

Tato konfigurace tedy umožňuje modelovat procesy tepelného zpracování HSS jako v solné lázni, v tomto případě se ale jedná o plně vakuový proces. Pokud austenitizační časy pro HSS díly kalené v solné lázni jsou doporučovány řádově v sekundách, pak jedině zařízení typu NANO umožňuje docílit obdobných parametrů [3].

Po austenitizaci následuje kalení v proudu dusíku do 20 bar. Rychlosti ochlazování jsou až 50 °C/s, vsázku lze tedy ochladit na pokojovou teplotu teoreticky za 24 vteřin. V praxi to bude v minutách, záleží na struktuře dílů ve vsázce. Minimální takt mezi 2 následnými kaleními je ale 7 minut. Tento čas obsahuje ale i další kroky, jako je otevření a zavření dveří komory atd. Čas přejezdu vsázky z topné komory do kalící je do 30 vteřin.

Obr.č. 11 – Kalící komora

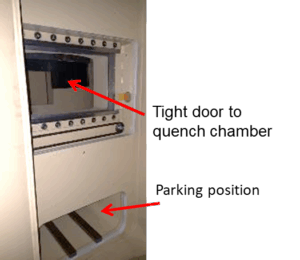

Obr.č. 12 – Pohled na vstup do kalící komory a na parkovací místo

Po zakalení je vsázka vyvezena ze zařízení k dalším operacím. Zakládání i vykládání ze zařízení je přes kalící komoru. Uvnitř této části zařízení je i jedna parkovací pozice pro případ, že z důvodu plánování je potřeba počkat uvnitř zařízení (Obr. č. 12)

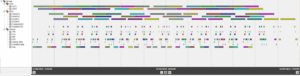

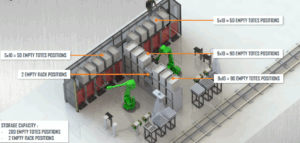

Obr.č. 13 – Systém plánování průběhu vsázky v zařízení zohledňující čas cyklu, typ dílu i typ tepelného procesu

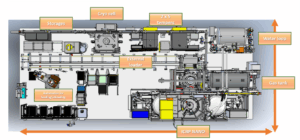

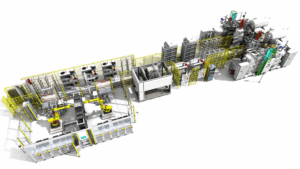

Další operace se již odehrávají mimo NANO 600, jsou ale sestaveny do plně automatické linky. Ta může obsahovat vše dle přání zákazníka. Pece pro popouštění jakéhokoliv typu, vymrazování, praní, parkovací pozice, ale i plnou robotizaci přípravy vsázky i její vykládání. Vše je pak řízeno od plánovacího SW dle obr. č. 13.

Obr.č. 14 – Typický layout

Abychom udrželi čistotu povrch po kalení, musíme mít k tomu i odpovídající popouštěcí pece. Do 450 C° mohou být bez ochranné atmosféry, nad tuto teplotu pak musí mít ochrannou atmosférou.

Obr.č. 15 a 16 – Třípatrová pec pro popouštění pod ochrannou atmosférou, N2 nebo N2+5%H2.

Protože prakticky všechny typy HSS ocelí vyžadují 3 popouštění, někdy i 4, počet popouštěcích pecí musí odpovídat i taktu kalení. To si již musí každý investor individuálně posoudit. U popouštění jsou ale stejné možnosti teplot, jako u ohřevových komor. Každá může být na jiné teplotě. Protože mezi jednotlivými popouštěcími cykly musíme ochladit díly na 50 °C, i tato fáze procesu musí být pod ochrannou atmosférou. Popouštěcí pec tedy musí mít rychlochlazení.

Lze si ale i představit, že do linky budou integrovány klasické vakuové popouštěcí pec, s vertikálně nebo horizontálně posouvanými vraty, pro jiné aplikace, jako je např. LPC, budou dokonale dostačovat popouštěcí pece bez ochranné atmosféry.

Obr.č. 17 – Třípatrové nízkoteplotní popouštěcí pece

Obr.č. 18 a 19 – Layout NANO 600

A jak je to s případnou robotizací? Zde jsou ukázky

Obr.č. 20, 21, 22, 24 – Příklad robotizace

Co říct závěrem. NANO 600 je udivující řešení s vysokou aplikovatelností, variabilitou i reprodukovatelností. Je to zařízení, jehož výrobnost je srovnatelná s velkými dávkovými pecemi, současně ale dává unikátní řešení spolehlivého zpracování dávek do 100 kg. Dnes již není vázáno jen na kalení v proudu plynu, má i kalící modul s kalením do oleje. V kombinaci s LPC je to tedy velký nástroj, schopný obsáhnout velkou porci tepelného zpracování, ve stylu all-in-one.

Jiří Stanislav

14. ledna 2026