Mega nebo Giga Die Casting

Po návštěvě Thermprocess 2023 v Dusseldorfu jsem zůstal trochu vyděšen. U čínské firmy Fulcrum-HSS jsem našel zmínku o čtrnáctém pětiletém plánu Čínské vlády na rozvoj Průmyslu 4.0. Jedním z cílů jsou vakuové pece adaptované ze 2 tun vsázky na 10 tun pro kalení nástrojů na tlakové lití pro Giga factory. Důvod je zřejmý, auta se budou skládat především z odlitků, s novou koncepcí automobilové platformy, kdy budeme nahrazovat desítky komponent jedním odlitkem. Touto cestou se již vydala Tesla se svým GIGA Press s uzavírací silou 9000 tun, s hmotností výrobku do 285 kg, a s rozměrem formy až 2,6 x 2,6 m. Již brzy ji ale měly následovat i VW nebo VOLVO. Stroje jsou to opravdu gigantické.

Taky se vám to zdá neuvěřitelné? Co ale s formami? Musíme si položit dvě otázky. V čem to kalit, a jak to kalit. Na tu první odpovídá ten čínský pětiletý plán. Pece pro tyto aplikace budou stejně gigantické jako GIGA PRESS. Kde je ale limit této gigantičnosti?

Upínací deska pro formy 2,6×2,6 m naznačuje, že tvarové vložky, pokud se správně navrhnou. mohou být 4, a každá s rozměrem 1×1 m.

Dokážeme ale tepelně zpracovávat vložky o rozměru 1000 x 1000 m? A pokud ano, jak a z jakého typu oceli?

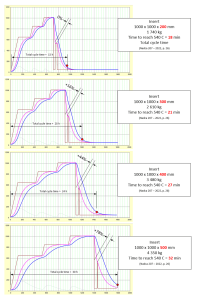

Připravil jsem si takový zjednodušený model, kdy takto veliké tvarové vložky 1000 x 1000 m budou mít třetí rozměr 200, 300, 400 a 500 mm. Deska o síle 200 mm bude mít hmotnost 1 740 kg, při 300 mm 2 610 kg, deska o tloušťce 400 mm 3 480 kg a pro 500 mm pak 4 350 kg. Je to mega nebo giga? Těžko říci. V každém případě v CZ takovéto pece nemáme, a i proto se na tomto typu výroby automobilů nebudeme podílet ani s výrobou nástrojů, ani kalením. Pokud bychom tyto pece ale měli, ani pak to není jednoduché.

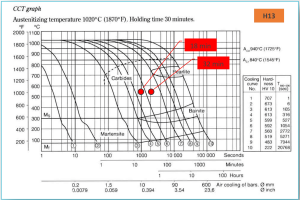

Výsledek je na tomto obrázku. Ještě při tloušťce desky 200 mm jsme schopni docílit ochlazovací rychlost 28 C/min při přetlaku 10 bar, resp. teplotu 540 C dosáhneme za 18 min při ochlazování z austenitické teploty. Deska v tomto případě bude mít hmotnost 1 740 kg. Ani tato vysoká rychlost ochlazování nám ale nedovolí zcela minout oblast precipitace karbidů u oceli H13.

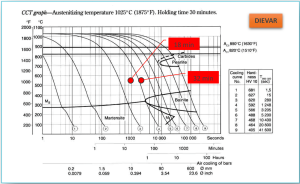

Ostatní síly desek budou mít časy dle obrázku, u desky silné 500 mm docílíme 540 C na Ts za 32 minut. Pokud si tyto hodnoty vyneseme do CCT diagramu ocel H13 a Dievar, vidíme rozdíl v reakci na schopnosti pece.

U oceli H13 ani u desky o síle 200 mm nedocílíme potřebné rychlosti ochlazování tak, abychom minuly karbidický nos a docílili martenzitické struktury. Struktura bude částečně i bainitická.

U desky z oceli DIEVAR to vychází podstatně lépe. Nejenom u rozměru 200 mm mineme karbidický nos, ale dokonce i u rozměru 500 mm. A i při této velikosti tělesa, pokud budeme mít štěstí, docílíme 100% martenzit, i když se budeme pohybovat přesně na rozhraní.

Co z toho vyplývá? I formy pro GIGA PRESS lze teoreticky zakalit tak, aby hodnoty rázové houževnatosti byly v normě dle Nadca 207 – 2022, musíme si ale správně rozložit dělení formy, zvolit správný materiál s karbidickým nosem a bainitem posunutým co nejvíce doprava, a musíme mít pec, která bude konstruována na hmotnost až do 10 tun tak, aby bylo zachováno pravidlo, že hmotnost kalených dílů na formy pro tlakové lití by neměla přesáhnout 50% teoretické kapacity pece.

Samotný rozměr 1000 x 1000 m není na překážku, rozhodující bude vždy ten třetí rozměr, tloušťka desky. To, že mezi deskou 200 mm a 500 mm není zase až tak moc velký rozdíl v časech pro dosažení Ts = 540 °C je důsledek toho, že termočlánek Ts je vždy ve všech případech umístěn stejně, tedy do hloubky 12 až 19 mm.

Zásadní rozdíl bude v čase cyklu kalení. Pro těleso 1000 x 1000 x 200 mm to bude 15 h, pro těleso 1000 x 1000 x 500 mm to bude už ale 30 h. Konec cyklu jsem uvažoval tak, jak je to předepsáno v Nadca 207 – 2022, tedy pokud Tc docílí teploty 100 C. Následovat by mělo dochlazení na volném vzduchu na Ts = 50 C (to bude trvat i několik hodin) a popouštění.

Z výše uvedeného je vidět, že při dodržení určitých pravidel je kalení takto velkých vložek forem tlakové lití pro GIGA PRESS realizovatelné. Předpokladem je ale disponibilita odpovídajících velkých bloků oceli v požadované jakosti, obráběcí centra pro tyto rozměry, kalící pece do 10 tun a samozřejmě i pece pro popouštění. Pro takto veliká tělesa bude pravděpodobně ale asi nutno mít i více testovacích kuponů, aby bylo zřejmé, že ve všech místech vložky bylo dosaženo požadovaných parametrů kontrolovaných rázovými zkouškami.

Z hlediska toho, co víme, a co jsme dělali doposud, je to skoková změna. Otázka je, jestli jsme schopni tuto změnu zavést i do praxe. Já osobně se toho už asi nedočkám…

25. června 2023