LPC versus kalení do oleje nebo v plynu

V roce 2003 jsem poprvé navštívil ECM v Grenoblu. Mým zájmem bylo pořídit pro Bodycote CZ zařízení s LPC, a vybíral jsem právě mezi ECM a ALD. Mimo jiné jsem navštívil i ECM referenční projekt v Renault Véhicules v Saint-Priest u Lyonu. Jednalo se o cementaci a kalení v plyn u ozubených kol diferenciálu z oceli 18CrNiMo7-6. V té době bylo základní filozofií, aby se mohlo uplatnit kalení v plynu, musí se dané aplikaci přizpůsobit ocel. Tedy postupně nahradit materiály typu 16MnCr5, 20MnCr5 atd. výše zmíněnou ocelí legovanou niklem a molybdenem, s dobrou prokalitelností v přetlaku plynu.

Obr.č. 1 – Vsázka kol pro Renault

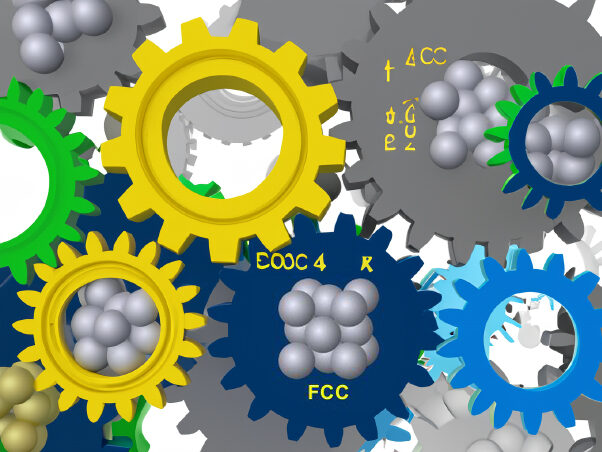

Za uběhlých 20 let se svět ale zásadně změnil. To, co bylo prognózováno v roce 2003 se nenaplnilo. Důvod je zřejmý. Čím legovanější materiál, tím je jeho ceny vyšší. A tak místo materiálů kalitelných v proudu plynu se i nadále, možná i ve větší míře, používají klasické cementační oceli. Jenže jejich prokalitelnost při kalení v plynu, byť dnes běžně až do 25 bar, je omezená. I přesto zákazníci, ale i dodavatelé pecí, se koncentrují na možnost, jak obejít kalení do oleje a vyloučit praní po kalení. Otázkou tedy je, jaké jsou dnešní limity pro kalení v proudu plynu.

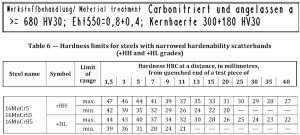

Abychom to posoudili, musíme vyjít z ISO 683-3. Jedná se o hodnoty z Jominyho testu po kalení do vody. Lze ale i použít hodnocení dle ASTM A255, index DI, ideální průměr. Pokud zákazník nemá předepsáno nic, nemusíme mít starosti. Pokud ale má předpis 900-1000 MPa v jádře, nebo min. 300 HV30, nebo 28-32 HRc apod., pak už nás to musí zajímat.

Obr.č. 2 – Prokalitelnost oceli 16MnCr5 pro horní a dolní pásmo legujících prvků +HH, +HL a předpis nitrocementace

Pro průměrné chemické složení této oceli dle DIN dostáváme hodnoty prokalitelnosti do vody přibližně dia 40 mm, do oleje 20 mm a na vzduchu nikdy. Vypočtená DI hodnota dle ASTM A255 je 1,55. V přepočtu na mm je to dia 38 mm.

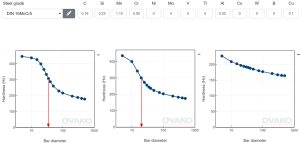

Obr.č. 3 – Tvrdost v jádře oceli 16MnCr5 pro střední chemické složení, po kalení do a) vody, b) oleje, c) na vzduchu dle Steel Navigator Ovako

To ale platí jen pro střední hodnoty chemického složení oceli. Pokud Mn a Cr vložíme v minimálních hodnotách, DI klesne na 1,24, tedy na 31 mm. Prokalitelnost do vody sice zůstává téměř stejná, ale do oleje spadneme na 15 mm. U maximálních hodnot máme DI 1,96, tedy 49 mm, do oleje 30 mm a na vzduchu jsme stále pod požadovanými hodnotami.

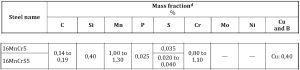

Obr.č. 4 – Chemické složení oceli DIN 16 MnCr5, WN 1.7131.

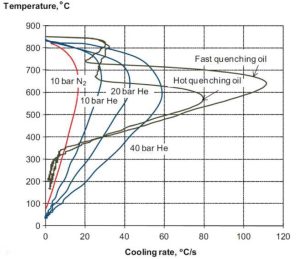

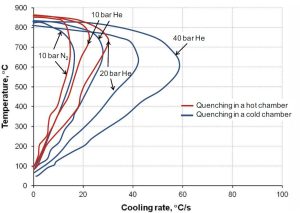

Jak je to ale u kalení v proudu plynu? I když se budeme snažit sebevíc, rychlosti ochlazování kalícího oleje nedocílíme. To vidíme na obrázku 5 a 6, navíc ještě v křivkách nejenom pro typ plynu, přetlak, ale i pro jednokomorou pec, kdy současně se vsázkou musíme ochlazovat i topnou komoru, i pro vícekomorové systémy, kde kalíme ve studené komoře.

Obr.č. 5 – Ochlazovací křivky pro různá média dle [1]

Obr.č. 6 – Ochlazovací křivky v jednokomorové vakuové peci a v peci se studenou kalící komorou [1]

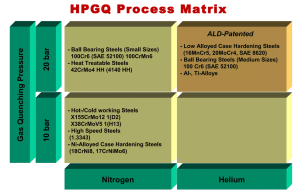

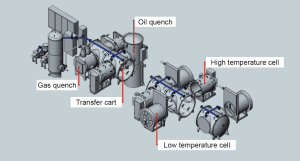

ALD v roce 2015 publikovalo tuto analýzu proveditelnosti na zařízení Modul Therm. Jedná se o zařízení se studenou kalící komorou.

Obr.č. 6 – Proveditelnost kalení v dusíku a v heliu pro jednotlivé aplikace a materiály [2]

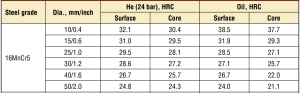

Obdobně lze nalézt data od SecoWarwick [3]. Současně ale SecoWarwick tvrdí, že při 25 bar přetlaku dusíku dosílíme rychlosti ochlazování jako u oleje [4]. Navyšování kalícího tlaku má své limity, a to nejenom technické, ale i legální. Např. v Japonsku lze provozovat pec s maximálním přetlakem do 10 bar, a tento handicap lze překonat pouze kalením do oleje. Z analýzy je vidět, že při kalení do oleje mohu počítat s tvrdostí v jádře > 28 HRc jen do průměru 15 mm, a pokud použiji kalení v helium, tak výsledky mohou být srovnatelné s olejem, použitím kalení dusíku je ale nikdy nedocílím.

Obr.č. 7 – Analýza SecoWarwick prokalitelnosti oceli 16MnCr5 v 24 bar helia [3]

Co z toho tedy vyplývá? Pokud začnu přemýšlet o investici do LPC v prostředí komerční kalírny, pak

- Jednokomoré řešení s LPC je slepá cesta. Buď musím cementovat jen vysoce legované cementační oceli, anebo omezit velikost vsázky na neekonomické množství.

- Pokud budu myslet na kalení v přetlaku plynu, pak i to musím dobře zvážit, protože pro většinu cementačních ocelí a rozměrů dílů si uzavřu cestu na nízkolegované cementační oceli a průřezy dílů nad DI dle normy ASTM A255.

Tato fakta si dnes uvědomují i výrobci pecních zařízení s LPC a postupně přibývají zařízení, která umí kalit do oleje. Zjištění je jednoduché, překonat fyzikální zákony nelze. Pokud chemické složení říká, že materiál je kalitelný do oleje, bude to platit i obecně, bez ohledu na technologii. Snaha o donucení plynů kalit stejně rychle jako olej, prozatím selhala. A pokud ano, pak cestou helia nebo vodíku.

V prvním případě ale komerční kalírna do toho nepůjde, i když při dobré recyklaci He jsou náklady nižší jak na použití dusíku, který vypouštíme z okna ven. Jenže tak jako máme občas vakuové pece netěsné, stejně tak občas vznikne netěsnost i na heliové instalaci. Obnovení heliové náplně pak může být pro komerční kalírnu smrtelné.

U vodíku je to ještě složitější. I když je cenově přijatelný, přeci jenom je to nebezpečný plyn. Problém ale není jen v samotném vodíku, ale i v materiálu, ze kterého bude pec a instalace vyrobena. Vodík totiž způsobuje vodíkovou korozi, a tak je zde velký otazník, jestli nespadneme do stejných problémů jako vodíkové produktovody, uvažované pro transfer zeleného vodíku. I to je tedy slepá cesta při dnešním stavu techniky.

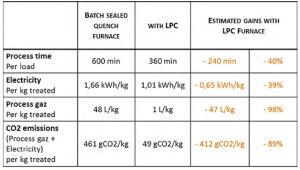

Pokud nemáme nějaký projekt, šitý na míru přímo pro kalení v proudu dusíku po cementaci, pak jediný důvod na přechod z atmosférického tepelného zpracování na pecích typu Ipsen, SOLO, Codere, je přechod na ekologický způsob činnosti, kterou dnes dělám neekologicky. Vakuové technologie jsou, na rozdíl od těch klasických, bezemisní. To, že druhotným dopadem tohoto přechodu je i významná úspora energie, to je jen pro nás další motivací.

A protože většina činností na klasických atmosférických pecí je vázána na kalení do oleje, nemá vůbec smyslu přemýšlet o kalení v proudu plynu. A pokud ano, tak existují možnosti hybridních zařízení, která nám garantují dokonalou flexibilitu a připravenost na všechny možné situace, které mohou nastat.

Obr.č. 8 – Tabulka typických úspor při přechodu z atmosfér na vakuum

Pokud si nejsme jisti, anebo nemáme odvahu celou naši kalírnu předělat od základu, můžeme začít postupně. ECO 1299 je vakuová pec s kalením do oleje, koncipovaná tak, aby přímo zapadla mezi stávající víceúčelové pece. To, co je proveditelné ve stávajících pecí, je i proveditelné v ECO 1299.

Obr.č. 9 – Filosofie náhrady stávajících SQ pecí zařízením ECM ECO 1299

Jedinou nevýhodou takovéto náhrady je to, že jsme tam kde jsme byli doposud. Máme sice uhlíkovou stopu blížící se nule, a máme významné úspory energie, technologicky ale máme to stejné. Existují ale hybridní systémy, které nám dávají zcela netušené možnosti.

Jedním z nich je systém ECM Flex. Je koncipován horizontálně, s vakuovým přepravním tunelem, a k němu jsou variantně napojeny moduly na cementaci, nitrocementaci, ohřev pro kalení. Moduly kalení jsou buď v proudu plynu do 20 bar, dusík nebo helium, anebo do oleje. Pokud více nechceme, celý vnitřní prostor je na stejném vakuu, jednotlivé komory nejsou vakuově odděleny, ale jsou propojeny.

Pokud je ale vakuově oddělíme, pak lze připojit další komory, které budou zcela autonomní. Např. komoru pro karbonitridaci, pro pájení, pro popouštění v 0,8 bar dusíku, můžeme mít komoru s argonem, komoru pro precipitační vytvrzování, pro rekrystalizační žíhání nerezových ocelí, magnetizační žíhání, možnosti jsou téměř nekonečné. Naše stávající víceúčelová pec se tedy rozšíří i na další aplikace, v existující peci s ENDO atmosférou neproveditelné. To považuji za obrovskou výhodu.

Když se vrátím ke své návštěv ECM v roce 2003, přesně takovou zakázkovou kalírnu jsem navštívil. A dodnes si pamatuji slova majitele. Když mám cementaci, cementuji, když má zápustky, kalím zápustky, a když mám objednávku na pájení, můžu pájet.

Takovéto zařízení totiž nahradí nejenom naše SQ pece, ale i jednokomorové vakuové pece. A protože v tomto případě vždy zavážím do vytopené komory, i zde budou významné úspory energie. Jelikož vše probíhá pod jedním řídícím systémem, mám k dispozici kompletní plánování workflow uvnitř pece i mimo ni. Do linky v plně automatizovaném provozu mohu integrovat další zařízení jako jsou pračky, kryo-komory, popouštěcí pece, robotickou přípravu vsázky nebo její vyložení, popouštění atd.

Obr.č. 9 – Modulární řešení Flex, které si mohu sestavit stejně jako stavebnici LEGO

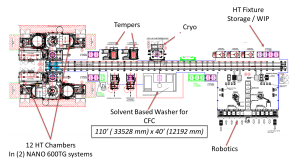

Obdobně je koncipován systém ECM NANO (Obr. č. 10 a 11). Rozdíl je pouze v tom, že centrální přepravní komora je vertikální, ne horizontální. Tím významně šetřím plochu, kterou mi zařízení zabírá. Ostatní možnosti jsou ale téměř jako u FLEX.

Obr.č. 10 – Princip systému ECM NANO

Právě tato koncepce NANO se zdá být skvělým příspěvkem pro budoucnost tepelného zpracování. Jedná se sice o malé komory, nicméně o to bude lepší rovnoměrnost a reprodukovatelnost zpracování. A výkonost? Záleží na konfiguraci, ale jednoduše spočítat, že se bude jednat o produktivitu srovnatelnou s Ipsen velikost L. U centrální svislé manipulační komory máme k dispozic 4 pozice, do kterých můžeme osadit:

- 2 x 3 ohřevové komory s LPC, do 100 kg, rozměr 600x500x250 mm

- 2 x 6 ohřevových komor, s LPC, do 100 kg, rozměr 600x500x150 mm

- 2 x 3 ohřevové komory, s LPC, do 170 kg. Rozměr 600x500x400 mm

- Kalící modul s přetlakem dusíku nebo helia do 20 bar

- Kalící modul s kalením do oleje.

Pokud budeme v zařízení se šesti komorami jen kalit, výrobní cyklus kalení bude zhruba 30 min na ohřev a 30 minut na austenitizaci, celkem 60 min. V souladu s autonomním plánováním, kterým zařízení disponuje, bude takt kalení pro 100 kg dávky 1 x za 10 minut. I když zařízení se jeví jako malé, může mít výkonost 600 kg kalení za hodinu, tj. 14,4 tuny za den. Pokud bude vybaveno kalením do oleje, nemáme žádný problém s prokalitelností a výrobnost bude stejná. Pouze musíme doplnit do linky pračku. Vzhledem k malým pecním dávkám, zpracování bude velmi přesné s vynikající reprodukovatelností.

Obr.č. 11 – Modulární řešení NANO

Obr.č. 12 – NANO modul pro kalení do oleje

Tak tedy dobrou volbu. Povinnost se podřídit FIT 55 se blíží a nevidím žádný náznak toho, že by EU se chtěla od tohoto cíle odklonit. A pokud se vrátím k základní filozofii, myšlenka, že by se ocel přizpůsobila peci pro tepelné zpracování byla chybná, vše nyní i v budoucnu bude tak, že se pec musí přizpůsobit tomu co chce zákazník.

[1] Quenching for the Future—In Memoriam of Sören Segerberg, RISE Research Institutes, Mölndal, Sweden, Ewa Troel, 3/2023

[2] https://www.slideshare.net/slideshow/high-pressure-gas-quenching/46400470, 3/2015

[4] https://www.metallurgia-italiana.net/eng/public/Eventi/13976405949133.pdf, 11/2011, Jihlava

Jiří Stanislav

14. října 2024