Jak správně vybrat pec pro popouštění a žíhání I

Ve své minulé kariéře si dobře pamatuji náš trvalý souboj mezi tím, co chtělo vedení firmy a tím, co jsme chtěli my. Naše první pec B64R od Fours BMI byla instalována v roce 1995 a nestála za nic. Spíš to byla technická katastrofa. V roce 1997 byla v Liberci instalována první B4RN, již v novém designu, s přímým ohřevem, vytvořeném ještě pod řízením Fours BMI panem Jean Pierre Souchard. To už byl ale jiný level. Ta konstrukce svojí jednoduchostí, spolehlivostí a efektivností splnila všechna naše přání. A pak přibývaly další pece stejného typu, a až v době, když jsem byl již přesunut do globálního týmu mimo výrobu, se jim podařilo protlačit nákup retortové pece pro popouštění. Takováto pec je vhodná pro karbonitridaci, nicméně na popouštění nebo žíhání to je konzument ztracené energie, vynaložené na opakující se ohřev a ochlazení retorty o hmotnosti stovek kg.

Obr.č. 1 – Historická popouštěcí pec B64R od Fours BMI

Obr.č. 2 – Popouštěcí a žíhací pec TAV s přímým ohřevem

Teprve zpětně se ale vracím k myšlence, jak vybrat tu správnou pec pro naše potřeby. Jak vypracovat zadání, které by nám přineslo efektivní proces, s maximální pravděpodobností dosažení výsledku, např. tvrdosti, a současně i proces ekonomický? A ještě navíc aby to pasovalo do našeho konceptu výroby? Co vlastně navrhnout zákazníkovi?

Kupodivu, ani CQI-9 nám v tom nepomáhá, a tak teprve po seznámení se s americkými normami AMS 2759 a AMS2759/1-13 jsem našel určité vodítko pro naše budoucí rozhodování. Celý soubor těchto norem je následující:

- AMS2759 rev. G, Heat Treatment of Steel Parts General Requirements

- AMS2759-1 rev. J, Heat Treatment of Carbon and Low-Alloy Steel

- AMS2759-2 rev. K, Heat Treatment of Low-Alloy Steel Parts

- AMS2759-3 rev. J, Heat Treatment Precipitation-Hardening Corrosion-Resistant, Maraging, and Secondary Hardening Steel Parts

- AMS2759/4 rev. D, Heat Treatment Austenitic Corrosion-Resistant Steel Parts

- AMS2759-5 rev. F, Heat Treatment Martensitic Corrosion-Resistant Steel Parts

- AMS2759/6 rev. C, Gas Nitriding of Low-Alloy Steel Parts

- AMS2759/6 rev. D, Gaseous Nitriding of Steel Parts, Controlled by Ammonia Dissociation

- AMS2759-7 rev. E, Gas and vacuum carburizing

- AMS2759/8 rev. B, Ion Nitriding

- AMS2759/9 rev. E, Hydrogen Embrittlement Relief (Baking) of Steel Parts

- AMS2759/10 rev. B, Automated Gaseous Nitriding Controlled by Nitriding Potential

- AMS2759/11 rev. A, Stress Relief of Steel Parts

- AMS2759/12 rev. B, Gas Nitrocarburizing automatically controlled by potential

- AMS2759/13, Gaseous Nitrocarburizing

I když je to soubor norem určených pro leteckou výrobu, obecně lze říci, že tepelné zpracování je jen jedno, a pokud to funguje pro letadla, musí to fungovat pro všechno.

První dvě základní kritéria se vztahují k výrobku versus atmosféra. Norma AMS 2759/1 říká, a ostatní se na ni pak odkazují, že aby se dala správně volit atmosféra pro žíhání nebo popouštění, musíme vycházet ze stavu povrchu. Norma to rozděluje do 4 typů.

Typ 1 – Díly s přídavkem 0,020 palce (0,51 mm) nebo více, které mají být obrobeny ze všech povrchů po tepelném zpracování. Jedná se o výkovky, odlitky nebo i díly obrobené, s přídavkem větším, jak uvedeno. Pokud není informace, že všechny povrchy po tepelném zpracování nebudou obrobené alespoň o 0,020 palce (0,51 mm), dodavatel tepelného zpracování bude předpokládat, že všechny povrchy obrobeny nebudou, a bude dále řídit proces jako typ 2, 3 nebo 4, podle potřeby

Typ 2 – Výkovky, odlitky, plechy, pásy, desky, tyče, tyče, trubky a výlisky s povrchy hotovými, které zůstanou na hotovém dílu po tepelném zpracování bez obrobení

Typ 3 – Díly s hotovými obrobenými povrchy nebo povrchy s přídavky menšími než 0,020 palce (0,51 mm), které mají být opracovány až následně po tepelném zpracování, a díly s ochranným povlakem na všech površích

Typ 4 – Díly, které jsou s neobrobenými, kovanými, odlévanými povrchy, a současně v kombinaci s částečně obrobenými povrchy s přídavkem méně než 0,020 palce (0,51 mm), které mají být po tepelném zpracování obrobeny.

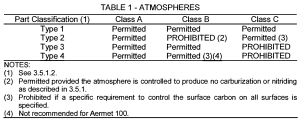

Následně na to jsou definovány přípustné atmosféry. Ty jsou vyjádřeny následujícím způsobem.

- CLASS A – Argon, vodík, helium, dusík, směs dusík-vodík, vakuum, nebo neutrální sůl. Dusík ze štěpeného čpavku není povolen.

- CLASS B – atmosféra ENDO, EXO nebo atmosféra na bázi dusíku, obsahující uhlík

- CLASS C – Vzduch nebo produkty spalování

Vztah mezi typem povrchu a typem atmosféry je pak definován maticí povolení.

Obr.č. 3 – Příklad tabulky povolených a zakázaných kombinací mezi typem dílu a pecní atmosférou

Budou tedy existovat povolené a zakázané atmosféry s ohledem na typ dílů 1 až 4, které chceme zpracovávat. Obecně lze ale konstatovat, žíhání nebo popouštění na vzduchu je povoleno pouze tehdy, bude-li celý povrch s přídavky min. 0,020 palce (0,51 mm) zcela po tepelné operaci obroben, anebo povrch zůstane bez obrobení a s výše uvedenými přídavky.

Pokud tomu tak není, musíme při volbě atmosféry zohlednit vliv pracovní atmosféry na změny na povrchu, jako je např. oduhličení nebo nauhličení, oxidace nebo nitridace, a podle toho volit atmosféru zcela neutrální CLASS A, nebo ENDO, EXO, dusík/methanol CLASS B, které sice máme k dispozici, ale mohou ovlivnit povrchovou vrstvu materiálu difuzním procesy.

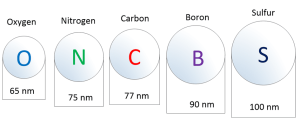

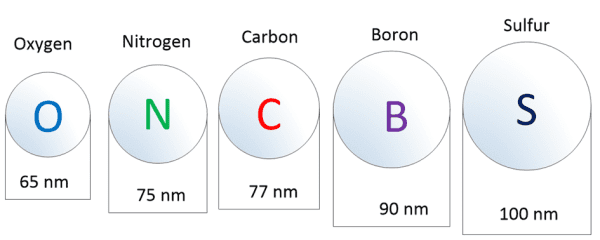

Pro informaci na následujícím obrázku č. 5 jsou atomové poloměry základních prvků, které se vyskytují v některých atmosférách, a které mohou znamenat změnu povrchových vlastností oceli. Je vidět, že nejmenší atomový poloměr z nich má kyslík, a bude mít tedy i největší pronikavost do povrchu, následuje jej dusík a uhlík.

Obr.č. 4 – Atomové poloměry základních prvků pro difuzi do oceli

Např. u oceli 16MnCr5 (14220) víme, že za 4 hodiny při 650 °C docílíme NHD 0,3 – 0,4 mm. Pokud je tedy v atmosféře kyslík, lze předpokládat, že za stejných podmínek 4 h/650 °C bude difundovat až do hloubky až 0,5 mm. Použití atmosféry vzduch, nebo atmosféry obsahující kyslík (ENDO) může být tedy rizikové, pokud těchto 0,5 mm neobrobíme. Norma AMS 2759/1 to tedy definuje správně.

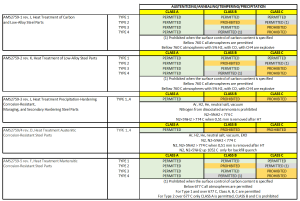

Sumární tabulka pro všechny uvedené normy vypadá takto:

Obr.č. 5 – Kompilace požadavků všech uvedených norem

Vše se zdá být logické do té doby, než se dostaneme k větě, že pro procesy pod 760 °C (AMS 2759/1,2), resp. 677 °C (AMS 2759-5) lze použít atmosféru jakoukoliv. Tomu se ani věřit nechce. Jak jsem poukázal na rychlost difuze kyslíku do oceli, při teplotách popouštění nebo žíhání nad 600 °C musíme počítat s kyslíkem ovlivněnou vrstvou do 0,5 mm, mnohdy i více. To nám naprosto dokonale zničí materiál. Pro díly Typ 1 a Typ 2 si tedy dokáži představit atmosféru vzduch, pro Typ 3 a 4 ale vůbec ne. Tady musíme být velice opatrní. A protože sám osobně jsem to zažil, když zákazníkovi praskla velká vložka formy na tlakové lití právě proto, že žíhal na pnutí bez ochranné atmosféry a následně tento oxidovaný povrch neobrobil, tak bych v tomto bodě s uvedenými americkými normami zásadně nesouhlasil.

Myslím, že to optimálně řeší zaběhnutá praxe, kdy vzduchové pece jsou do 450 C, nad tuto teplotu pak vždy s ochrannou atmosférou. Pokud je ochranná atmosféra ENDO, pak i zde musíme zvážit vliv kyslíku v této atmosféře na naše požadované mechanické vlastnosti, u atmosféry EXO ze štěpného čpavku pak musíme vzít v úvahu i vliv dusíku. Proto jediná sázka na jistotu jsou inertní plyny, především dusík. Toho je v každé kalírně ale vždycky dost.

Jaké z toho plyne tedy ponaučení? Nejdříve musíme posoudit náš sortiment dílů, které budeme žíhat nebo popouštět, tedy jestli to bude Typ 1, 2, 3 nebo 4. Pokud to máme zmapované, musíme si udělat i rozvahu, jestli tomu tak bude po celou dobu používání pece, obvykle na příštích 20 let. Pokud existuje určité riziko, že se to změní, pak je potřeba jít nekompromisně na zařízení s dusíkem. To samé platí pro teplotní rozsah.

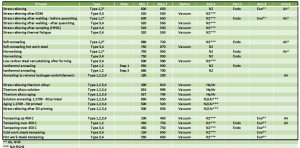

Z hlediska jednotlivých procesů lze doporučit následující atmosféry, výčet ale není zcela jistě úplný. Bude existovat spousta výjimek nebo odlišností.

Pokračování příště ….

Jiří Stanislav

13. srpna 2024