Jak správně rozlišit LPC I

Stále mi vrtá v hlavě, jak je možné, že některé systémy LPC potřebuji plochu vsázky, jiné ne, některé systémy LPC produkují saze a jiné ne, a jak je možné, že u některých typů LPC se ročně vyhazují kvanta grafitového topení zaneseného dehtem, a u jiných systémů se tvrdí, že vydrží roky bez údržby.

Je mezi nimi rozdíl? Ano, je, ale opravdu nekonečně veliký. Pokusil jsem se najít porovnání systému AllCarb od Fours BMI, SimVac od SecoWarwick, Ipsen Avac, ECM InfraCarb a IHI, nabízený s názvem „The continuous vacuum carburizing“.

Nejdříve si projdeme důvody, proč vznikají v peci saze a dehtové zplodiny. Na základní hypotézu jsem narazil v materiálu firmy ULVAC, vyrábějící hmotové spektrometry.

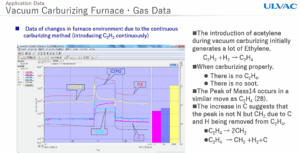

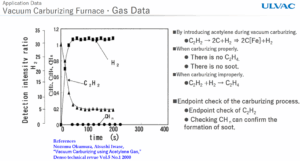

Obr. č. 1 a 2 – Měření spektra atmosféry hmotovým spektrometrem firmy ULVAC

Z ní vyplývá, že pokud při reakci s povrchem se vytváří C2H4, pak budeme mít atmosféru v peci s vylučováním sazí. Pokud udržíme reakci v rámci rovnice C2H2 → 2 C + H2, pak k žádnému sazení nedojde. Jak si to ale vysvětlit, že jednou tak a podruhé jinak? Normálně se C2H2 rozkládá katalyticky jak výše uvedeno. Ve styku s povrchem ocelových dílů. Pokud ho ale je přebytek a nerozkládá se jen katalyticky na povrchu kovu, ale v objemu pece — vzniká uhlíková saze, která se usazuje na dílech a stěnách. To se projeví na hmotovém spektru atmosféry na m/e = 14 a 28. Pík m/e = 14 není dusík ale CH2, a je projevem reakce C2H4 → 2 CH2. Tzn., že současně klesá základní pík pro acetylén m/e = 28. Další rozklad je pak C2H4 (28) → CH2(14) + H2(2) + C(12), a ten uhlík na konci je uhlík přebytečný.

Pokud se tedy C₂H₂ rychle spotřebovává a C₂H₄ zůstává nízké, cementace probíhá správně (reakce na povrchu, žádné saze). Pokud C₂H₂ zůstává vysoké nebo C₂H₄ začne růst, vzniká pyrolýza. To vede k tvorbě sazí, ztráty účinnosti, nutnosti úpravy parametrů (tlak, průtok, délka boostu).

Ideální reakce probíhá heterogenně na povrchu oceli, kde se atomární uhlík rozpouští do povrchu.

- Výsledkem je: ubývání C₂H₂, mírný nárůst H₂, žádný C₂H₄.

- Povrch funguje jako katalyzátor a zároveň jako „žumpa“ pro uhlík. Prostě všechen se spotřebuje v oceli.

Pokud se podmínky změní tak, že C₂H₂ se nerozkládá katalyticky na kovu, ale začne homogenně reagovat v plynu, dochází k reakcím typu:

2 C2H2 → C4H4 → C2H4 + 2 C (soot)

nebo zjednodušeně:

C4H4 → C2H4 + 2 C

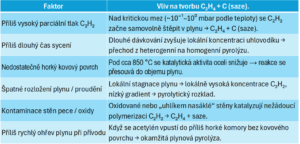

Vzniklý C₂H₄ (etylen) je tedy produkt nekontrolované pyrolýzy C₂H₂. Jaké faktory na to mají vliv

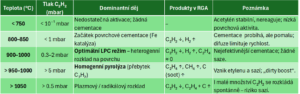

Obr. č. 3 a 4 – Faktory ovlivňující sazení

Indikace přechodu mezi optimální a neoptimální cementací je následující:

Optimální cementace:

- C₂H₂ prudce klesá po vstřiku do pece

- C₂H₄ ≈ 0,

- H₂ mírně stoupá.

Riziková cementace se sazením:

- C₂H₂ zůstává vysoké,

- C₂H₄ začne růst (jasný varovný signál),

- H₂ může prudce růst (rozklad v objemu).

Ethylen (C₂H₄) ve vakuové komoře vzniká při překročení stability acetylénu — tedy když se C₂H₂ rozkládá v objemu plynu místo na povrchu oceli. To nastává při vysokém parciálním tlaku, nevhodné teplotě, dlouhém boostu nebo špatném proudění. Správně nastavený LPC proces (boost krátký, tlak ~0.5–2 mbar, teplota > 900 °C, dobrý průtok) vede jen k C₂H₂ → H₂ + C(Fe) bez tvorby C₂H₄.

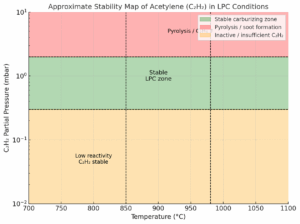

Stabilní oblast pro LPC

- Teplota: ~900–980 °C

- Parciální tlak C₂H₂: ≈3–2 mbar

- Poměr H₂/C₂H₂: > 2 (řízený přívod inertního či nosného plynu)

V této oblasti probíhá katalytický rozklad acetylénu přímo na povrchu oceli; žádný C₂H₄, minimální CH₄.

Nestabilní oblast

- Tlak C₂H₂ > 5 mbar nebo nedostatečné proudění → spontánní polymerizace C₂H₂ → C₂H₄, C₄H₄, saze

- Nízká teplota (< 850 °C) → kov neaktivní, rozklad se přesouvá do objemu → C₂H₄ + C.

Převedeno do grafu to vypadá takto:

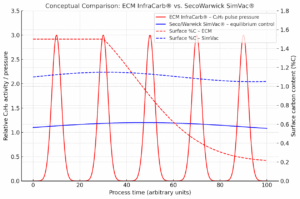

Obr. č. 5 a 6 – Graf pásma stability při LPC a porovnání chování InfraCarb od ECM Technolgies a SimVac od SecoWarwick.

- 🟢 Zelená oblast – stabilní cementace (povrchový rozklad, žádný C₂H₄).

- 🟠 Oranžová – nízká teplota / tlak → nedostatečná aktivace, C₂H₂ se téměř nerozkládá.

- 🔴 Červená – příliš vysoký tlak nebo špatné proudění → pyrolýza, tvorba C₂H₄ a sazí.

A jaký je rozdíl mezi InfraCarb a SimVac?

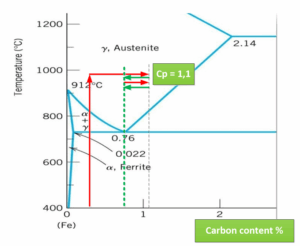

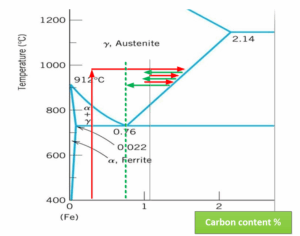

🔴 ECM InfraCarb® – krátké, silné pulzy acetylénu (vysoká aktivita C₂H₂), které dočasně přesytí povrch nad čáru Acm → krátkodobě vzniká Fe₃C, z něhož uhlík difunduje do austenitu.

🔵 Seco/Warwick SimVac® – plynulé, nízko-intenzivní řízení atmosféry tak, aby povrch zůstal na rovnovážném „carbon potential“ (např. 1.1 %C) — bez přechodu k Fe₃C.

Problém je, že v prvním případě nepotřebují znát plochu, rovnováha se ustaví automaticky na čáře Acm, u SimVac musím znát velikost plochy abych ustavil rovnováhu na určitém sytícím potenciálu. Pokud se ale netrefím, mám velkou šanci přejít do režimu C2H4 se všemi důsledky. Princip je tedy obdobný jako u regulace Cp ve víceúčelových pecích.

Obr. č. 7 a 8 – Grafické znázornění rozdílu mezi SimVac (vlevo) a InfraCarb (vpravo)

Samozřejmě, že jsou i další faktory, podporující tvorbu sazí v topné komoře. O tom si povíme v dalším díle.

Jiří Stanislav

1.listopadu 2025