Jak na vstupní kontrolu materiálu na formy pro tlakové lití

Na straně výrobců nástrojů pro tlakové lití je trvalým problémem to, že nepovažují vstupní kontrolu materiálu za tak významnou, aby se jí více zabývaly. Je to pochopitelné, protože to není jejich profese, nemají na to vybavení a ani lidský personál, zdržuje to, a navíc to stojí peníze. Raději se spoléhají na věrohodnost tvrzení a dokladování jakosti materiálu od dodavatele oceli, protože je to jednodušší.

Pokud ale nástroj nemá potřebnou životnost, nebo je reklamován, potřeba informace o vstupní jakosti oceli je natolik důležitá, že bez ní nelze rozhodnout spor o vině mezi dodavatelem oceli, nástrojárnou nebo kalírnou. To mohu potvrdit osobně ze soudních sporů, ke kterým jsem byl přizván jako soudní znalec.

Podle Nadca 207 vstupní testy jsou povinné pro všechny tvarové vložky vyráběné ve třídě Class 1 nebo Class 2, rozdíl je pouze v tom, že pro Class 1 je potřeba navíc realizovat rázové zkoušky. Co to znamená?

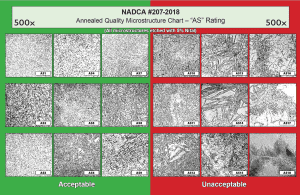

Všechen vstupní materiál musí být hodnocen metalograficky na akceptovatelnost dodané struktury po žíhání podle map Nadca 207, na primární karbidy, řádkovitost, velikost zrna, inkluze, pouze ale u třídy Class 1 jsou povinné rázové testy.

Jak z toho ven? Ono to v podstatě nemusí být ani tak náročné, a ani neřešitelné, pokud máme správné vybavení. Měl jsem to potěšení se seznámit s digitálním mikroskopem od firmy Keyence, typ VHX-7000. Jedná se o přístroj, umožňující seznámené osobě provádět metalografickou kontrolu přímo na hale nástrojárny. Přístroj nemusí být ani v podobě dle obrázku č. 1, tedy s fixním stojanem. To stěžejní, tedy vlastní digitální objektiv, může být totiž přenosný, umístěný na manipulačním rameni s magneticky upínanou kostkou (Obr.č. 2). V obou případech je pak propojen kabelem zcela totožně do počítače s displejem. Měření lze tedy provádět kdekoliv, v hutním skladu, na obráběcím centru, na kontrole. Limitem není ani propojovací kabel, ten může mít délku až 20 m.

Obr.č. 1 – Keyence VHX-7000 jako laboratorní mikroskop

Obr.č. 2 – Stojánek pro pracovní měření přímo na hale nástrojárny

Pokud nástrojárna bude takto vybavena, není nic jednoduššího než na dodaném materiálu vyleštit plošku, naleptat ji Nitalem, a následně pak povrch zobrazit při zvětšení 500x. To, co uvidíme, porovnáme s mapami žíhaných struktur Nadca 207. Pokud jsme v zelené oblasti, můžeme materiál propustit do obrábění, pokud v oblasti červené, je lepší materiál ihned vrátit a reklamovat. Celý proces od leštění až po sejmutí obrazu jsme schopni provést do 15 až 20 minut.

Obr.č. 3 – Mapy přípustných a nepřípustných žíhacích struktur dle Nadca 207

Obr.č. 4 – Příklad snímání obrazu přímo z ruky

Obr.č. 5 – Obraz tkaniny snímaný metodou dle obr.č. 3

Mikroskop může být vybaven různými objektivy, protože ale potřebujeme zvětšení 500x, nabízí se např. objektiv VH-Z10UR/Z100UT s rozsahem 100 až 1000x.

Protože ale přístroj má i další úžasné vlastnosti, lze vidět jeho použití při výrobě nástrojů i pro další činnosti. Např. pro kontrolu odstranění přetavené vrstvy po EDM, pro kontrolu jakosti leštěného povrchu, pro kontrolu dezénovaného povrchu, pro kontrolu odvzdušnění formy nebo pro měření rozměrů detailů (Obr.č. 6), které nejsme schopni změřit jinými prostředky. Aplikací je celá řada. Objektivy mají velkou hloubku ostrosti, která je navíc ještě digitálně korigovatelná, a tak lze zobrazit a měřit i tvary, které bychom jinak obtížně analyzovali (Obr.č. 7)

Obr.č. 6 – Příklad měření rozměrů a úhlů

Obr.č. 7 – Příklad snímání obrazu pinů konektoru s velkou hloubkou ostrosti

Pokud se vrátíme ke vstupní kontrole dle Nadca 207, máme dvě varianty. Buď máme přídavný kupon pro vzorky na rázové zkoušky (zpracování Class 1), anebo máme jen vlastní blok materiálu od dodavatele oceli (zpracování Class 2).

V prvním případě analyzujeme jen materiál kuponu, což je destička o rozměru 64x152x16 mm (2½“ x 6“ x 5/8“), připravená pro budoucí rázové zkoušky. Ty sice bychom mohli následně provést, můžeme ale taky udělat to, že tento vzorek materiálu, označený výrobním číslem, dáme do archivu, a vrátíme se k němu až tehdy, pokud dojde ke sporu o jakost. Protože skryté vady lze reklamovat do dvou let od převzetí materiálu nebo dílu z kalírny, je to i minimální doba, po kterou bychom tyto vzorky měly archivovat.

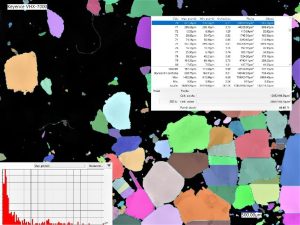

Pokud bychom potřebovali i informaci o velikosti zrna, musíme postupovat dle Nadca 207 a ASTM E112. Lze ale i kousek odříznout a nechat zoxidovat v žíhací peci při 960 C/30 minut s následným ochlazením do vody. Plocha 10×10 mm se pak vyleští a vloží pod náš digitální mikroskop. Analýzu obrazu při zvětšení 100x umí mikroskop provádět sám, automaticky, a tak ani zjištění velikosti zrna není pro tento přístroj žádný velký problém.

Obr.č. 8 – Test velikosti a počtu zrn na kuchyňské soli, provedený v rámci předvedení přístroje

Pokud nemáme kupony pro rázové zkoušky, vstupní kontrolu materiálu musíme provést přímo na dodaném bloku. Postup je v podstatě shodný jako v prvním případě. Na bloku materiálu se vyleští ploška, naleptá se Nitalem a sejme se obraz. V tomto případě ale nemůžeme archivovat vlastní materiál, ten nemáme, do archivu uložíme pouze obraz struktury sejmutý tímto digitálním mikroskopem.

I to je ale velký posun dopředu, protože máme alespoň určitou jistotu, že materiál je na vstupu OK a nevykazuje zásadní vady, snižující odolnost proti tepelné únavě. Při případných budoucích sporech i to může mít velkou váhu pro rozhodování o příčinách vad.

Digitální mikroskop Keyence je skvělé zařízení, řešící významně problém nástrojáren se vstupní kontrolou materiálu. Jeho uplatnění může být při výrobě nástrojů jakéhokoliv typu ale daleko širší.

6. listopadu 2021

Jiří Stanislav