TAV Vacuum Furnaces blog – výroba slinutých karbidů II

Na blogu TAV Vacuum Furnaces byl publikován druhý díl příběhu o výrobě slinutých karbidů. Zde je jeho překlad.

Odkaz na TAV blog

VÝROBA SLINUTÝCH KARBIDŮ: UŽIVATELSKÝ PŘEHLED, ČÁST II

V první části článku jsme diskutovali o prášcích a klasifikacích přijatých pro slinutý karbid a také o důležitosti použití správného cyklu pro odstranění parafínu. V této druhé části půjdeme více do hloubky o procesu slinování a probereme rozdíl mezi vakuovým slinováním a slinováním-HIP pro slinutý karbid a zařízení.

SLINOVÁNÍ

Vakuové pece mohou být navrženy tak, aby prováděly jak tepelné odparafinování, tak slinování na stejném zařízení. V tomto případě jsou pece vybaveny systémem zachycování vosku a boxem s kalibrovanými plynovými tryskami pro homogenní distribuci proudění plynu. Distribuce toku plynu je rozhodující pro účinné odstranění voskových par z dílů a zajištění optimální rovnoměrnosti teploty.

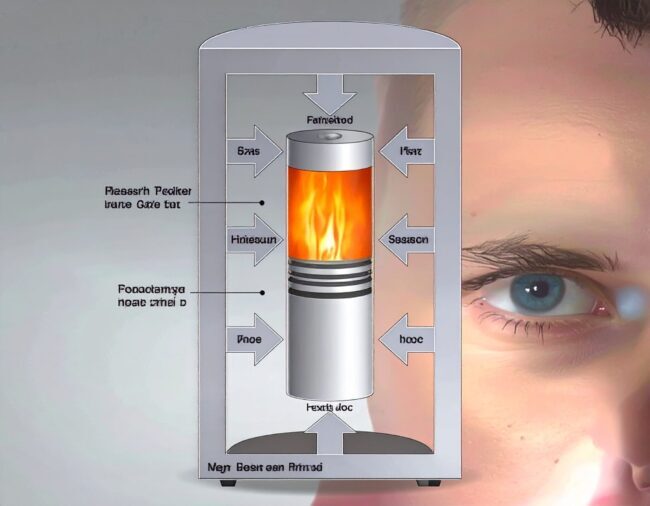

Obr.č. 1 – TAV VAKUOVÁ PEC Řada HM – Sinter-HIP pec vybavená pro vodíkový přetlakový provoz.

Elektricky vytápěný hořák H2 je viditelný v horní části pece.

Oddělené odparafínovací pece se však někdy používají ke zlepšení produktivity a čistoty slinovací pece. V takovém případě, i když je odparafinování obecně dokončeno při teplotách pod 500 °C, jsou díly ohřívány na vyšší teploty blížící se 1000 °C jako předslinovací krok, aby se zajistila dostatečná pevnost dílů, které mají být přesunuty do slinovací pece.

Po odparafinování jsou díly připraveny ke spékání. Než půjdeme podrobněji a popíšeme vlastnosti a zvláštnosti vakuových pecí pro slinování slinutého karbidu, musíme nejprve porozumět mechanismům, které tento proces řídí.

Zhuštění slinutého karbidu se dosahuje slinováním v kapalné fázi, tj. fáze kovového pojiva se taví při teplotě slinování a karbidy se rozpouštějí do kapalné fáze. Ve skutečnosti je slinování v pevném roztoku pro systém WC-Co velmi omezené a vyžadovalo by enormně dlouhou dobu slinování. Z tohoto důvodu jsou vyžadována kovová pojiva tvořící eutektický systém při nízkých teplotách (pro připomenutí, eutektické systémy jsou směsí různých prvků s nižší teplotou tání, než mají složky). Například mezi WC a Co eutektikum nastává kolem 1320 °C, i když velké množství volného uhlíku může vyvolat tvorbu Co-C eutektika při nižší teplotě. Z tohoto důvodu se WC-Co obvykle slinuje v rozmezí 1350-1500 °C; vyšší teploty jsou obvykle preferovány pro nízké obsahy kobaltu, tvořící nižší podíl kapalné fáze, a naopak.

Jakmile je dosaženo teploty slinování, kapilární efekt posunuje pojivo v kapalném stavu směrem k poréznosti, což způsobí smrštění součásti a zvýšení její hustoty.

Slinování lze provádět jak ve vakuu, tak za pomoci vysokého tlaku, přičemž se kombinuje slinování a izostatické lisování za tepla.

V prvním případě se typicky používají grafitem izolované vakuové pece s maximální teplotou v rozmezí 1500-1600 °C. Tyto pece schopné dosáhnout úrovně vakua až 0,001 mbar, i když se často používají parciální tlaky plynu (obvykle argonu), kolem 1-10 mbar, aby se zabránilo odpařování těkavých prvků a kapalné fáze při vysokých teplotách. Těsnost vakuové pece a čistota argonu jsou kritickými parametry pro získání dostatečně „suché“ atmosféry (tj. s dostatečně nízkým parciálním tlakem kyslíku), aby se zajistilo, že se sníží oxidy přítomné na prášcích, jako je CoO, WO a Cr2O3. před dosažením slinovací teploty. Ve skutečnosti nedostatečná redukce oxidů při nízkých teplotách způsobí druhotnou porozitu zachycením plynu ve struktuře.

Izostatické lisování za horka (HIP) je zvláště výhodné pro eliminaci zbytkové pórovitosti a maximalizaci vlastností slinutého karbidu, jako je pevnost v ohybu. HIP může být aplikováno na slinutý karbid jako postprocesní operace (zkráceně post-HIP) nebo současně se slinovacím krokem; v tomto případě se proces nazývá sinter-HIP.

Post-HIP se obvykle provádí pod argonem při vysokých tlacích přibližně 1000 bar při teplotách pod teplotou slinování, kolem 1000 °C až 1100 °C. Sinter-HIP se místo toho provádí rovněž pod argonem, ale jen při tlaku do 100 bar, při teplotě spékání přibližně 1450 °C. Díky přítomnosti kapalné fáze při teplotě slinování jsou zapotřebí nižší tlaky k úplnému odstranění zbytkové porozity ve srovnání s post-HIP.

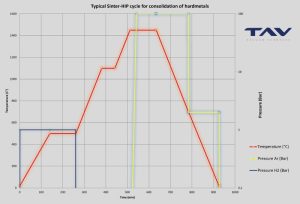

Sinter-HIP je často preferován nejen pro praktičnost a hospodárnost kombinace dvou procesů v jednom, ale také pro zamezení nadměrného růstu zrn, který je někdy spojen s post-sinter HIP. Typický cyklus Sinter-HIP pro slinutý karbid je znázorněn na následujícím obrázku ; v tomto konkrétním případě cyklus také zahrnuje počáteční krok odparafínování ve vodíkové atmosféře.

Obr.č. 2 – Typický cyklus Sinter-HIP pro slinutý karbid

Sinter-HIP je zvláště výhodný pro jakosti s nižším obsahem kobaltu, zejména pro výrazně jemnější zrno ve struktuře; tato kombinace ve skutečnosti silně inhibuje úplné zhuštění dílů bez použití izostatického tlaku. V těchto případech může být rozdíl v pevnosti v příčném protržení až o 50 % vyšší ve prospěch Sinter-HIPovaných dílů ve srovnání s vakuově slinutými díly. Ve srovnání s tradičními vakuovými pecemi vyžadují Sinter-HIP pece specifické konstrukční vlastnosti.

Obr.č. 3 – Topná komora TAV VAKUOVÝCH PECÍ HM Series – Sinter-HIP

Jiné než mechanické namáhání způsobené rozdílem tlaku mezi vnitřním a okolním tlakem vně pece by provoz při relativně vysokých teplotách s vysokým tlakem plynu vedlo k významným ztrátám tepla do vnějšího prostředí. To je nejen neekonomické z hlediska účinnosti, ale mohlo by to také ohrozit strukturální integritu vodou chlazené ocelové nádoby pece jejím přehřátím. Z toho důvodu jsou sintrovací-HIP pece řady TAV VACUUM PECE HM vybaveny naší speciálně navrženou technologií ICT (Internal Cooling Technology) pro řízení teploty nádoby během cyklu.

Obr.č. 4 – TAV VAKUOVÁ PEC ICT (technologie vnitřního chlazení)

ZÁVĚR

Jak jsme se v článku dozvěděli, pro různé kategorie a třídy slinutého karbidu dostupného na trhu pro několik aplikací mohou být použity různé výrobní procesy. Konsolidace je kritickým krokem ve výrobním procesu a v konečném důsledku určí výkon nástroje z tvrdokovu; všechny fáze, od odparafínování až po slinování, musí být pečlivě vybrány podle vlastností materiálu.

Vakuové pece jsou všestranná zařízení, a lze je nakonfigurovat tak, aby fungovaly v různých podmínkách během různých fází procesu. Existují však konstrukční prvky, které je třeba vzít v úvahu při konstrukci pece na základě požadavků technologie; z toho důvodu je spoléhání se na odborníky jediným způsobem, jak si být jisti, že ze slinutých karbidových dílů vždy dostanete maximum.

Jiří Stanislav

25. ledna 2024