TAV Vacuum Furnaces blog – výroba slinutých karbidů

Na blogu TQAV Vacuum Furnaces byl publikován zajímavý článek o výrobě slinutých karbidů. Zde je jeho překlad.

Odkaz na TAV blog

VÝROBA SLINUTÝCH KARBIDŮ: UŽIVATELSKÝ PŘEHLED, ČÁST I

Karbid, karbid wolframu, tvrdokov, slinutý karbid a mnohé další registrované ochranné známky se často používají zcela nesprávně vzhledem k označení velmi oblíbeného materiálu pro výrobu nástrojů.

Abych byl přesný, tyto pojmy nejsou přesně zaměnitelné.

Tvrdý kov nebo slinutý karbid označuje třídu materiálů sestávajících z karbidových částic rozptýlených uvnitř kovové matrice. Ve většině případů se jedná karbid wolframu, ale mohou být přidány další prvky tvořící karbid , jako je tantal (ve formě TaC) nebo titan (ve formě TiC). Kovová matrice, často označovaná jako „pojivo“ (nezaměňovat s voskem a polymery typicky používanými v práškové metalurgii ) je obvykle kobalt, ale používají se také nikl a chrom. Tato matrice funguje jako „cement“, který drží pohromadě částice karbidu (odtud definice „slinutého karbidu“).

Za účelem vytvoření tvrdého kovu se karbidové prášky melou s kovovým pojivem, aby se získal prášek, který je konsolidován lisováním, vytlačováním nebo vstřikováním kovů (MIM) a následným slinováním. V tomto smyslu není slinutý karbid kovem, ale spíše kompozitním materiálem .

Pokud ve složení převládá karbid titanu místo karbidu wolframu, vzniká jiný materiál zvaný „cermet“ . Pokud jsou součásti roztaveny a legovány místo slinování, vzniká stelit , slitina kobaltu a chrómu obsahující wolfram a molybden.

Nyní, když jsme definovali slinutý karbid, podívejme se podrobněji na jejich výrobní proces, aplikace a na to, jak vakuové pece hrají v tomto ohledu zásadní roli.

TAV VAKUOVÉ PECE Řada HM – Sinter-HIP pec

PRÁŠKY A APLIKACE

Pro výrobu výchozích prášků se wolframový prášek nauhličí pomocí různých metod k získání WC, poté se mele společně s kovovým pojivem a případně s dalšími karbidy. Ve svém typickém složení tyto výchozí prášky obsahují mezi 70 % a 97 % karbidů wolframu, zatímco karbidy titanu a tantalu mohou být přítomny mezi 0,5 % a 20 %. Obsah kobaltu v komerčních sloučeninách se pohybuje mezi 3 % a 25 %. Pro specifické aplikace jsou někdy preferována jiná kovová pojiva; Například systémy WC-Ni a WC-Ni-Cr, které jsou nemagnetické (na rozdíl od WC-Co), a jsou také výhodné tam, kde je požadována vysoká odolnost proti korozi.

Pro vytvoření takzvané „zelené části“ (část vyrobená z práškového materiálu, již vytvarovaného, ale ještě nesintrovaného) se výchozí prášky zhutňují pomocí různých technik v závislosti na velikosti a složitosti součásti: lisování za studena a za tepla, extruze nebo vstřikování kovu, lisování (MIM).

Ve všech výše uvedených technikách se přidává frakce vosku nebo lubrikantu, aby se umožnilo klouzání částic prášku během lisování a zaručila se nezbytně nutná pevnost syrových dílů, se kterými se má manipulovat. Tento podíl může být velmi nízký, například pro lisování za tepla, nebo významný, až do 7-8 % hmotnosti; to je případ MIM.

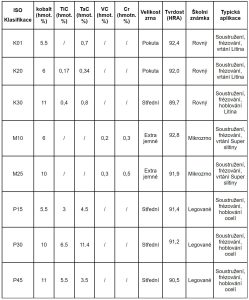

I když neexistují žádné univerzálně uznávané klasifikační metody pro slinutý karbid, je obvykle definováno různé složení na základě jejich použití. Podle norem ISO se slinutý karbid pro nástroje dělí do kategorií (K, P, M a nověji N, S, H) a podskupin nazývaných jakosti, označované rostoucími čísly podle obsahu kobaltu. Každá třída je specifická pro určitý materiál obrobku, způsob obrábění a pracovní podmínky. Ke každé třídě je přiřazena konkrétní velikost zrna. Velikost zrna se obvykle pohybuje mezi 0,2 μm (nano) až 8 μm (extra-hrubé).

Kromě složení karbidů jsou hlavními parametry ovlivňujícími mechanické vlastnosti slinutého karbidu obsah kobaltu a velikost zrna. Obecně řečeno, houževnatost se zlepšuje, zatímco tvrdost a odolnost proti opotřebení se snižují se zvyšujícím se obsahem kobaltu. Na druhou stranu, pro určitou úroveň kobaltu se tvrdost zlepšuje s klesající velikostí zrna WC. V následující tabulce je uvedeno několik příkladů složení pro některé typické aplikace obrábění.

Po zhutnění prášku jsou díly připraveny ke slinování, které je nutné pro konsolidaci výchozího prášku na díly s vysokou hustotou.

ODVOSKOVÁNÍ

Prvním krokem procesu konsolidace je vždy odparafinování . Jak již bylo zmíněno, surové díly ze slinutého karbidu obsahují určité množství vosku/lubrikantu, často parafínu nebo PEG, které musí být odstraněno před zahřátím dílů na teplotu slinování. Neúplné odparafinování před slinováním může vést k vytvoření poréznosti zachyceného plynu, pocházející z vývoje voskových par uvnitř dílů a zbytků uhlíku.

Může to být neintuitivní, když mluvíme o karbidech, ale přebytek volného uhlíku uvnitř matrice slinutého karbidu je vážně škodlivý pro její vlastnosti . Systém wolfram-uhlík-kobalt ve skutečnosti existuje pouze tehdy, když tyto prvky mají dobře definované proporce; příliš mnoho uhlíku vytvoří grafit (porozity uhlíku), příliš nízké množství uhlíku vytvoří nežádoucí η-fázi. Z tohoto důvodu je kritická kontrola odparafinovací atmosféry a tepelného profilu, aby se zajistilo úplné odstranění pojiva při vhodné nízké teplotě, pod bodem „praskání“, a aby se zabránilo jak nauhličování, tak oduhličování dílů.

V závislosti na chemických a fyzikálních vlastnostech vosku, zejména bodu tání, bodu varu a tlaku par, lze použít několik metod odparafinování, včetně parciálního tlaku při několika milibarech nebo přetlakového odparafinování mírně nad atmosférickým tlakem. V obou případech se jako procesní plyn používá argon nebo vodík. U dílů MIM, které obsahují vyšší procenta a složitější systémy vosk-polymer, se obvykle před tepelným odparafinováním aplikuje krok odpařování rozpouštědlem.

K ochraně vývěv před znečištěním v případě parciálního tlakového odparafinování nebo k zabránění kondenzace většiny těkavých organických sloučenin před tím, než se mohou dostat do přídavného spalování na výstupu z pece, nebo v případě přetlakového odparafinováním, je nutné použít vhodné systémy pro zachycování vosku. Kromě toho lze na potrubí spojující pec s lapačem vosku namontovat vyhřívaný plášť, aby se zabránilo kondenzaci vosku před vstupem do lapače a dlouhodobému ucpání potrubí.

TAV VAKUOVÉ PECE Vodou chlazený lapač vosku

Pece pracující s přetlakem vodíku vyžadují další systémy a bezpečnostní prvky, včetně elektricky nebo plynem vytápěného přídavného spalování, aby se zabránilo hromadění vodíku v omezeném prostoru.

Navíc u TAV VACUUM FURNACES používáme naši technologii DST (Double Sealing Technology) na vodíkových pecích, abychom zcela eliminovali jakoukoli možnost netěsností na všech přírubách, včetně dveří. A konečně bezpečnostní PLC a redundantní přístrojové vybavení zajišťují, že všechny relevantní parametry jsou v rámci provozní úrovně bezpečnosti.

Určitě si nenechte ujít druhou část článku, kde budeme diskutovat o vakuovém slinování a sintrování nebo HIPování slinutého karbidu a také o zařízeních, která se těmto procesům věnují!

Jiří Stanislav

23. prosince 2023