Pecní zařízení pro tepelné zpracování titanových slitin po 3D tisku

V minulém týdnu jsem se zúčastni web semináře na téma 3D tisku pro lékařské aplikace. Mimo jiné zde měl prezentaci pan Dalibor Vojtěch z VŠCHT Praha na téma „Vliv pecní atmosféry na zpracování titanových slitin po 3D tisku“. Jako zdroj použil svoji publikaci, kterou lze najít např. zde:

https://www.researchgate.net/publication/325122192_Thermal_Treatment_of_3D-printed_Titanium_Alloy

https://www.journalmt.com/pdfs/mft/2018/02/10.pdf

I když jsem teprve následně zjistil že se jedná o publikaci už z roku 2018, byl jsem velmi potěšen výsledkem. O co se jednalo? Protože pro lékařské aplikace se obvykle používá titan ve složení Grade 5, tedy Ti6Al4V, po tisku je nutno provést vyžíhání materiálu pro zlepšení a homogenizaci jeho strukturních vlastností. Jedná se především o odstranění vnitřních pnutí a zlepšení plasticity materiálu.

Jak je to ale s prostředím, ve kterém lze tuto tepelnou operaci provádět? Obvykle ti, co tisknou, mají k dispozici jednoduché pece, komorové, bez ochranné atmosféry. Dalším typem pecí jsou pece muflové s možností zpracovávat díly po 3D tisku v plynotěsném boxu pod ochrannou atmosférou dusíku nebo argonu, a v neposlední řadě můžeme uvažovat i o pecích s plynotěsnou retortou, kdy retorta může být i vakuovatelná, s následným napouštěním plynů v čistotě 5.0 jako je dusík nebo argon.

Ve výše uvedené práci byly porovnány všechny 3 možnosti. Žíhání bylo provedeno v různých typech pecí

- bez ochranné atmosféry na vzduchu (odporová muflová pec Martínek MP05)

- s průtokem inertního plynu Ar 5.0, se vzorky vloženými do grafitové formy, pokryté následně titanovými šponami pro vylepšení čistoty atmosféry pomocí gettrovacího účinku titanu (muflová pec Svoboda 018 ZP80)

- ve vysokém vakuu 1*10-5 mbar (vakuová pec Xerion XRETORT)

Cílem bylo jednak zjištění, za jakých podmínek nedojde k oxidaci povrchu, a dále jak tato vrstva oxidů ovlivňuje mechanické vlastnosti. A jaký byl výsledek?

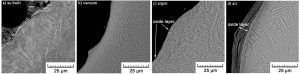

Obr. č. 1 – Metalografie povrchové vrstvy

a) po tisku, b) TZ ve vakuu 1*10-5 mbar – bez vrstvy oxidů, c) TZ v muflové peci s plynotěsným boxem a s argonem 99,999% – vrstva TiO2, Al2O3, V2O5 o tl. 0,3 +/- 0,1 µm, d) TZ v muflové peci na vzduchu – – vrstva TiO2, Al2O3, V2O5 o tl. 9,0 +/- 4,5 µm [1]

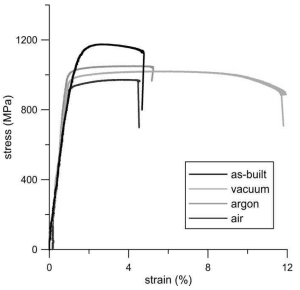

Kromě toho, že se výsledek oxidace promítá do zvýšené tvrdosti, vrstva oxidů ovlivňuje i další mechanické vlastnosti materiálu. I když ve všech případech klesá jak mez kluzu Rp tak i mez pevnosti Rm, což je žádoucí, vrstva oxidů ovlivňuje především poměrné prodloužení A (%). Její přítomnost znamená snížení elasticity materiálu až o 50%. V případě aplikace zpracování v argonu byla ovlivněná vrstva 45 µm, v případě zpracování na vzduchu pak 60 µm.

Obr. č. 2 – Závislost mezi napětím a poměrným prodloužením

Jak si to vysvětlit? V případě vakuové pece je zbytková atmosféra je 1*10-3 Pa. Protože se jedná o zbytkovou atmosféru vzduchu, 78% tvoří dusík, 21% kyslík a 1% pak zbytkové plyny. Dalším účastníkem procesu bude zcela jistě vodní pára absorbovaná na stěnách retorty, tu ale zatím nebudeme uvažovat. Protože ale jsme v řádu 10-3 Pa, jednotlivé plyny budou přítomny s parciálním tlakem o řády nižším, tedy 10-9 Pa.

Protože pracujeme s vysokým vakuem, musíme uvažovat i s natékáním pracovní komory. V tomto případě, pokud ale udržíme pracovní tlak 1*10-3 Pa v celém procesu, nebude mít natékavost žádný výrazný vliv na výsledek za podmínky, že čerpací rychlost systému v kombinaci primární vývěva, Rootsova vývěva a difuzní nebo turbomolekulární vývěva, je větší jak rychlost natékání.

Pokud bychom měli v atmosféře 1 ppm kyslíku (1/1 000 000 = 10-6 bar), pak se jedná orientačně o parciální tlak 10-1 Pa, protože 1 Pa = 1*10-5 bar. Jelikož ale díky pracovními tlaku (1*10-5 mbar=1*10-3 Pa) máme kyslík v řádu 10-9 Pa, pak tato hodnota bude reprezentovat hodnotu v řádu 10-8 ppm. Tedy velice malou. Jakmile ale použijeme muflovou nebo retortovou pec s průtokem argonu, byť o čistotě 99,999% (Ar 5.0), situace je jiná. Součet H2O, O2 a CO2, které nám budu tvořit oxidy, je cca 5,5 ppm v objemových jednotkách. S ohledem na výše uvedené budeme tedy pouštět do retorty trvale cca 5,5 * 10-1 Pa parciálního tlaku kyslíku, vodní páry a CO2, tedy hodnotu cca 5,5×108 vyšší jak v případě čistého vakua.

Tab. č. 1 – Čistota argonu 5.0 dle Messer Technogas a dle Linde v objemových jednotkách ppm

K tomu musíme vzít v úvahu i to, že i kdyby byla retorta nebo mufle vakuovatelná, pak provedení desorpce vyžaduje nejenom vysoké vakuum ale i vysokou teplotu nad 1100 C. To obvykle není možné a proto u takovéto pece nelze docílit potřebné čistoty zbytkové atmosféry, nutné pro zpracování titanových slitin bez povrchové oxidace, už právě proto, že desorpce není možná. A to ani v případě použití argonu o čistotě 6.0, tedy 99,9999 %. I tento super čistý argon obsahuje cca 1,1 ppm O2, H2O a CO2, a jedná se tedy o 108 x vyšší hodnoty jak v případě vysokého vakua 1*10-3 Pa

Další překážkou je i to, že u takovéhoto typu zařízení bude jen velice obtížné hledat netěsnosti, kdy lze předpokládat vznik mikotrhlin ve stěně retorty při dlouhodobém teplotním zatěžování.

Co z toho vyplývá? Pokud opravdu chceme tepelně zpracovávat titanové díly po 3D tisku bez oxidace, musíme jít do kalírny, která disponuje pecemi na potřebnou teplotu, v rozsahu 700-1000 C, a současně má difuzní vývěvu pro zajištění vysokého vakua. Jak je vidět z obrázku č. 2, nejedná se jen o to, že se nám díly zabarví interferčeními barvami vrstvy TiO2 , ale přijdeme především o mechanické vlastnosti. Dokonce i připouštění parciálního tlaku argonu, obvykle používaného pro zamezení odpařování některých prvků ve vysokém vakuu, nelze využít, protože i Argon 5.0 s čistotou kolem 5 ppm má dostatek kyslíku a vodní páry pro oxidaci povrhu Ti6Al4V.

Zcela jistě to jde vyřešit tím, že povrch po tepelném zpracování bude plně obroben, ale to nelze vždy a u všech aplikací.

Jinou, zdánlivou možností, je využití vodíku jako součástí procesu, a jeho vysoké reaktivity s kyslíkem a vodním párou tak, jak je toho využíváno u EXO atmosfér. V tom případě by se do plynotěsného boxu nebo retorty napouštěl současně s argonem i vodík v nějakém množství. Kromě nutnosti zajistit vyhořívání takovéto atmosféry na výstupu z pece je zde ale jiný problém. Podle ASTM F2924-14 je maximální obsah H2 v Ti6Al4V 0,015 hm.%. Při doporučených pracovních teplotách od 750 do 950 C bude vodík difundovat do materiálu a dojde zcela jistě k překročení povolené hodnoty v povrchových vsrtvách. Proces následného odvodíkování by byl tak časově náročný, že je zbytečné o této variantě uvažovat [3]. Obdobně budou vyloučeny všechny atmosféry na bázi uhlovodíku, a bude vyloučen i dusík jako ochranný plny, znamenající nitridaci povrchu dílů.

A jak by tedy taková pec pro zpracování Ti6Al4V po 3D tisku měla vypadat? Především by měla splňovat parametry dle AMS 2801 [4]. Velikost pracovního prostoru bude dána velikostí tiskové platformy, např. 250 x 250 x 325 mm pro EOS M290, difuzní vývěva je nutností, topení lze doporučit molybdenové, stejně jako obložení vnitřních stěn topné komory pro lepší desorpci pece, a chladící přetlak argonu do 2 bar. Pro zajištění čistoty plynů musí být pec vybavena on-line měřením rosného bodu na přívodu plynu, automatickým leak testem, řízením procesu od vsázkových termočlánků atd. Příklad je na obrázku č. 3:

Obr.č. 3 – Příklad pece pro AM výrobu

Jedná se tedy o velice sofistikované zařízení, zajišťující ale dokonalé, reprodukovatelné tepelné zpracování AM výroby.

[1] Thermal Treatment of 3D printed Titanium Alloy, Manufacturing Technology, Michaela Fousová, Dalibor Vojtěch, April 2018, ISSN 1213-2489

[2] ASTM F2924-14 Additive Manufactured Ti 6Al 4V With Powder Bed Fusion

[3] Optimization of the Mechanical Properties of Ti6Al4V Alloy Produce by Three Dimensional Additive Manfacturing Using Thermomechanical Processes, Guney Bilgin, Middle East Technical University, Turkey, 2017

[4] AMS 2801 – Heat Treatment of Titanium Alloy parts, rev. B

- února 2022

Jiří Stanislav