Ohřev tvarových vložek ve vakuové peci – část II

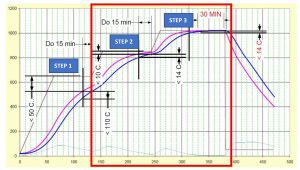

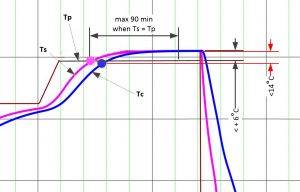

V první části ohřevu jsme docílili toho, že tvarové vložky jsou uvedeny na teplotu, odpovídající přibližně nastavené teplotě pece Tp = 650°C. Teplota povrchu Ts ale nemusí docílit teploty pece Tp a bude ležet někde v intervalu Tp > Ts > Tc. Teplota v jádře Tc pak rozhoduje o spuštění odpočítávání času prodlevy. Ta nemusí být výrazně dlouhá, cílem je ohřát těleso v plném průřezu nad 600 °C tak, aby materiál vložky přešel do plastického stavu. Obvykle je to tak, že po dosažení rozdílu Tp – Tc < 50°C, kdy je automaticky splněna podmínka Ts – Tc <110°C, je nastavena prodleva 15 minut. Její prodlužování nemá smyslu a je neekonomické, protože snižováním rozdílu teplot Tp – Ts a Ts – Tc se omezuje účinnost ohřevu. Naším zájemcem není jen správný prohřev součástí v peci, ale i ekonomika tohoto ohřevu.

Jen pro představu, pro případný výpočet je potřeba brát v úvahu přenos tepla zářením mezi topením a ohřívanými díly, vyjádřený rovnicí, ve které teploty jsou ve čtvrté mocnině (Q = σ * ε * S * (Tg4 – Ts4)) [W], kde Tg je teplota grafitových topných prvků, σ představuje Stefan-Bolzmannovu konstantu, ε emisivitu povrchu, a S pak ozařovanou plochu.

Dále je nutno počítat s přestupem tepla z plynného prostředí do povrchu ohřívaných dílů dle rovnice pro konvekční ohřev Q = α * S * t * (Tp – Ts) [W], kde α je koeficient přestupu tepla pro dané prostředí, a současně i s vedením tepla uvnitř součástí dle vztahu Q = λ * S * (Ts – Tc)/d [W], kde λ je koeficient tepelné vodivosti pro danou ocel, který ale navíc není konstantní a mění se s teplotou ohřevu, a d je tloušťka stěny.

Ve všech těchto rovnicích tedy figuruje rozdíl teplot, nejvýznamněji ale při přenosu tepla zářením, kdy teploty jsou ve čtvrté mocnině. Proto důležitější než se zabývat teoretickým výpočtem, je teploty měřit termočlánky Ts a Tc, a od těchto termočlánků řídit i průběh ohřevu.

Při programování jednotlivých kroků ohřevu na vakuové peci se používá obvykle tzv. podmíněná prodleva. V praxi to znamená, že splněním nějaké podmínky se požadovaný krok spustí. Protože ale většina vakuových pecí takovéto programové možnosti nemá, je potřeba najít dodavatele tepelného zpracování, který má pece takto programovatelné. Obvyklým spouštěčem kroku ohřevu je jeden z termočlánků, v našem případě Tc. Po dosažení rozdílu Tp – Tc < 50 C se automaticky spustí čas kroku.

To, jestli Ts v prvním kroku docílí teploty Tp = 650°C není tedy rozhodující, rozhodující je, aby byla splněna předchozí podmínka Tp – Tc < 50°C. Po jejím splnění je možno pokračovat v ohřevu, nezávisle na teplotě Ts, ale při vědomí, že bude zaručen optimální rozdíl teplot mezi topnými prvky a povrchem Ts. Tedy ohřev bude dostatečně efektivní dle výše uvedené rovnice pro přenos tepla zářením.

Protože ale splněním podmínky Tp – Tc < 50°C je potvrzeno, že Tc > 600°C, je takto potvrzeno i to, že ohřívaný materiál je již za tranzitní teplotou přechodu z tuhého do plastického stavu, a je tedy ohřát do oblasti teplot, kde již není potřeba brát ohled na dT, a tedy i na napětí od rozdílu teplot dT = Ts – Tc.

V další fázi ohřevu, na prodlevu Tp = 850 °C, tedy můžeme ohřívat díly libovolně rychle a rampa ohřevu na tuto druhou prodlevu může být podstatně vyšší jak u ohřevu do 650 °C. Pokud u prvního kroku do 650 °C bývá obvykle 6 -10°C/min, a je navíc kontrolována a omezena rampou na Tc < 220°C/hod = 3,66 °C/min, pak u druhého kroku ohřevu na 850°C můžeme na peci nastavit rampu 10 až 20 °C/min a rampu na Tc již nemusíme kontrolovat.

Cílem druhé prodlevy na 850°C není tedy omezit napjatost v ohřívaných dílech, ale pouze teplotně homogenizovat materiál ještě před tím, než jej začneme ohřívat na teplotou austenitizace.

Obr.č. 1 – Teoretický (ideální) diagram ohřevu tvarové vložky ve vakuové peci

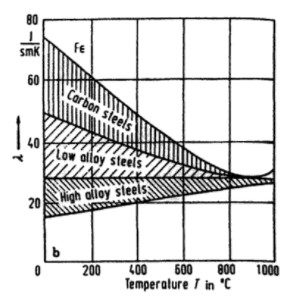

Současně s ohřevem materiálu tvarových vložek se mění i některé další vlastnosti oceli. Především se mění její tepelná vodivost. U vysokolegovaných ocelí se zvyšuje, u nízkolegovaných naopak snižuje. Jakmile se ale dostaneme na teploty nad 700 °C (Obr.č. 2), tepelná vodivost pro všechny typy ocelí je v podstatě stejná a ustálí se na hodnotě 25 – 30 W/(m.K). To je pro další ohřev rovněž výhodou, protože všechny typy ocelí mohou být z hlediska ohřevu v této fázi zpracovávány stejně.

Obr.č. 2 – Závislost tepelné vodivosti oceli na teplotě (Totton’s Steel Heat Treatment Handbook)

Prodleva na 850°C je opět řízena od termočlánku Tc. Jakmile na ohřívaném kuse docílíme teplotu Ts – Tc < 14 C, měli bychom začít s odpočítáváním času prodlevy. Protože ale obvykle podmíněná prodleva vyhodnocuje rozdíl Tp – Ts nebo Tp – Tc, a ne rozdíl Ts – Tc jak říká Nadca 207, vypořádáme se s tím tak, že opět podmínkou přechodu do dalšího kroku bude dosažení teploty na Tc.

Teplota povrchu Ts bude opět ležet v intervalu mezi Tp > Ts > Tc, pásmo rozdílu teplot ale bude zúženo na pouhých 14 C. Ani v této fázi ohřevu nemusíme vyčkávat, až Ts docílí teploty pece Tp, je ale pravděpodobné, že rozdíl teplot Tp – Ts bude nižší jak 10°C. Výdrž na teplotě lze opět minimalizovat např. na 15 minut,

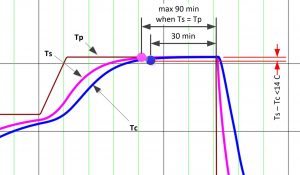

Posledním krokem ohřevu je ohřev na austenitizační teplotu. Ta je nejdůležitější teplotou celého procesu ohřevu. Musíme zajistit, aby ohřívané díly tuto teplotu dosáhly pokud možno v celém průřezu, čas prodlevy musí být dostatečně dlouhý na to, aby došlo k co nejlepšímu rozpuštění karbidů v oceli, a současně nesmí být tak dlouhý, aby došlo ke zhrubnutí primárního zrna. Nadca 207 proto tuto fázi ohřevu definuje časem 30 minut od momentu, kdy Ts – Tc < 14 °C, a současně říká, že nesmí být delší jak 90 minut od doby, kdy Ts dosáhlo teploty Tp.

Pokud pracujeme v režimu Nadca 207, pak teplota austenitizace není definována rozsahem teplot Od-Do, ale pouze jedinou teplotou dle Nadca 207. Na to je potřeba si dát velký pozor. Materiálové listy výrobců oceli totiž odkazují vždy na rozsah teplot pro austenitizaci, tento rozsah ale nelze použít na tvarové vložky pro tlakové lití, zpracovávané dle Nadca 207. Specifikace austenitizačních teplot, stejně jako stanovení prodlev ohřevu je uvedena v tabulce Nadca 207 na straně 34.

Obr.č. 3 – Část tabulky se specifikací teplot z Nadca 207, strana 34

Jako příklad uvádím ocel W300 ISOBLOC od firmy Bohler (Nadca 207, typ H11/2343, skupina ocelí D), kde v materiálovém listu je povolený rozsah kalících teplot od 1000 do 1040 C, Nadca 207 ale povoluje pouze jedinou teplotu, a to 1000 °C.

Rampu ohřevu na austenitizační teplotu můžeme zvolit opět výrazně vyšší, stejně jako v předchozím kroku, nehrozí zde žádná napjatost z rozdílu teploty Ts a Tc.

Obr.č. 4 – Ideální průběh ohřevu

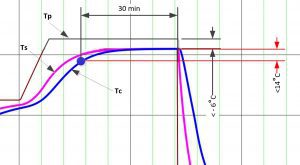

Obr.č. 5 – Průběh ohřevu, kdy vsázkové termočlánky nikdy nedosáhnou požadované teploty pece

Ideální průběh ohřevu je obrázku č. 4, kde Tp je programovaná teplota pece, Ts je teplota povrchového termočlánku a Tc je teplota v jádře. Všechny 3 teploty se sejdou na požadované teplotě např. 1000 C. Čas austenitizace 30 minut od dosažení Ts – Tc < 14°C se začne odpočítávat dle očekávání, stejně tak limitní čas 90 min od doby, kdy Ts docílí teploty Tp.

Na obrázku č. 5 je ale jiný, ne neobvyklý příklad. Pec tzv. nedotápí a Ts ani Tc nikdy nedosáhnou na požadovanou teplotu Tp. Protože Nadca 207 nám nedává možnost tolerance austenitizační teploty, nedosažení hodnoty Tp = 1000°C může být považováno za chybnou austenitizaci. Podmínka, že doba austenitizace bude maximálně 90 minut od dosažení teploty Ts = Tp nebude nikdy splněna, bude pouze splněna podmínka Ts – Tc < 14 C a čas 30 minut a proces bude potřebovat ruční zásah obsluhy.

Protože vakuová pec je obvykle validovaná dle AMS 2750 F, lze se domnívat, že požadovaná a skutečná teplota v peci, řízená kontrolním termočlánkem, bude skutečně 1000 °C. Protože ale pec je ve třídě 2, s tolerancí teplotního pole +/-6 °C, může nastat situace, kdy díl s Ts bude uložen v pecním prostotu, kde teplota je sice v rámci tolerančního pásma pro TUS, ale s mezní teplotou v rámci tolerance -6°C. Vlastní zpracovávaný díl tedy nebude na teplotě 1000 °C, ale jen na teplotě 994°C. To ale jen za předpokladu, že vsázkové termočlánky ukazují správnou teplotu. Mohou nastat ale i jiné případy.

- Pec nemá platný TUS ani SAT a tak lze zcela zpochybnit teplotu pece, resp. austenitizace

- Řídící termočlánek je chybně umístěn ve vztahu k topení, a proto pec nedotápí nebo přetápí

- Vsázkové termočlánky jsou bez kalibrace, a tedy není jasné, jestli není chyba měření u nich

- Nastavené offsety pro jednotlivé termočlánky jsou chybné nebo již neplatné

- Pec byla pro dané zpracování přetížena, a tak v místě měření vsázkovými termočlánky nebyla teplota skutečně docílena

- Nesprávně připravené otvory pro vložení Ts a Tc

Obr.č. 6 – Průběh ohřevu, kdy vsázkové termočlánky překročí požadovanou teplotu pece

Stejně jako pec nedotápí, v případě chybné kalibrace může přetápět (Obr. č. 6). Při nastavené teplotě pece Tp = 1000 °C díly budou ohřáty na teplotu o 6 °C vyšší, jak je teplota pece. Tedy místo požadovaných 1000 °C budou mít 1006 °C. Nastane opačný problém. Jakmile Ts docílí teploty pece Tp, spustí se čas 90 minut, kontrolující dodržení času austenitizace. Protože ale podmínka, že Ts – Tc < 14 C bude splněna později, může dojít k tomu, že krok bude ukončen uplynutím času 90 minut, ještě dříve, než uplyne čas pro austenitizaci 30 minut. Následky mohou být fatální, např. v tom, že tvrdost po kalení bude výrazně heterogenní, právě z důvodu předčasného ukončení austenitizace.

Jak se s tímto vypořádat? Protože Nadca 207 nestanovuje toleranční pásmo pro austenitizační teploty, tato tolerance je tedy NULA, je tedy nutno ji brát jako kritickou podmínku. Nadca 207 ale říká, že pec musí být udržována v kalibrovaném stavu dle AMS 2750 v poslední verzi, s udržovanými přístroji pro zápis teploty, se vsázkovými termočlánky validovanými rovněž dle AMS 2750, a usazenými v tvarových dílech dle předpisu Nadca 207. Pece pro kalení vložek pro tlakové lití by neměly být přetěžovány a vsázka by měla být maximálně s hmotností 50% povolené hmotnosti pece.

Pokud tyto podmínky budou splněny, je pravděpodobné, že cyklus kalení proběhne dle obrázku č. 4, přičemž teplota austenitizace bude dosažena v toleranci třídy pece 2, tedy +/- 6°C. Protože ale jakost zpracování dle Nadca 207 je opřena o individuální rázové testy, pak to, jestli teplota austenitizace v rozsahu 994 až 1006 °C měla vliv na jakost zpracování ukáží tyto rázové zkoušky. Je pak na kalírně posoudit rizika z toho vyplývající, protože v případě, že rázové zkoušky nebudou v požadovaných hodnotách, kalírna má oprávnění provést jedno opakované překalení, po předchozím vyžíhání na měkko, a pokud ani po tomto překalení rázové hodnoty nebudou v pořádku, uhradí nástrojárně jak náklady, tak i škody z toho vyplývající. Samozřejmě za podmínky, že vstupní testy materiálu při vstupu do nástrojárny byly v pořádku.

Jsou ale i jiné, technické možnosti související s aplikací AMS 2750 F. Jakmile se použijí nové vsázkové termočlánky, dnes obvykle typu N, na peci by se měl provést SAT právě s těmito termočlánky, a pokud to budou vyžadovat výsledky testu, pak na nich nastavit potřebný offset. Platí ale podmínka, že offset nesmí překročit toleranční pásmo pece, v tomto případě třídy 2, +/ – 6°C.

Jsou i jiné softwarové možnosti, jak tento problém obejít, např. tím, že v programovém kroku pro austenitizaci lze nastavit odchylku dT pro dosažení teploty pece Tp na vsázkovém termočlánku Ts v rozsahu např. +/- 6 °C. V případě cyklu dle obrázku č. 5, tedy pro pec, která přetápí, to znamená, že čas 90 minut se spustí po dosažení Ts = Tp – 6 °C. To umožní automaticky průběh cyklu, nezmění to ale nic na faktu, že teplota austenitizace bude jen 994 °C a ne požadovaných 1000 °C.

Stejným způsobem lze přistoupit k cyklu s pecí, která přetápí. Na Ts nastavíme podmínku Ts = Tp + 6 °C, a v tom případě se čas 90 minut začne odpočítávat v okamžiku, kdy Ts docílí teplotu 1006° C. Čas austenitizace bude opět dodržen, nicméně teplota dílů nebude požadovaných 1000 °C ale 1006° C.

I když se domnívám že Nadca 207 by měla tolerovat nedodržení teploty austenitizace v rámci tolerance teploty pro třídu pece 2, protože tomu tak není, je nutno se velice pečlivě věnovat kalibraci pece na všech termočláncích, které vstupují do procesu, a vyvinout maximální snahu tak, aby výsledné záznamy z procesu měly průběh dle ideálního stavu na obrázku č. 4.

V každém případě, v okamžiku, kdy pec vykazuje stav dle obrázku č. 5 nebo 6, je potřeba provést minimálně nový SAT a ověřit si, jak se pec skutečně chová dle AMS 2750 F. O všech těchto skutečnostech, stejně tak jako o nastavených offsetech musí kalírna vést záznamy. V případě potřeby pak zákazníkovi dosvědčit, že validace pece je prováděna v předepsaných intervalech a že nastavené offsety jsou aktuální a nevybočují z hodnot dle AMS 2750 F.

3. srpna 2021

Jiří Stanislav