Ohřev tvarových vložek ve vakuové peci – část I

Správné vedení ohřevu ve vakuové peci má některá úskalí. Jeho úspěšnost nezáleží totiž jen na kalírně, ale i na výrobci nástroje. Proto aby ohřev mohl proběhnout je nutno měřit teplotu tvarových vložek vsázkovými termočlánky Ts a Tc. Nejsem si jistý, jestli všichni výrobci nástrojů jsou si toho vědomi.

Jejich požadavek se obvykle koncentruje na finální tvrdost po kalení a popouštění, současně ale požadují i minimální deformace. Přitom jen málokdy si uvědomují, že záleží i na tom, jak vložky oni sami připraví pro kalení.

Pokud pomineme požadavek na žíhání na odstranění pnutí, pak do jejich základní povinnosti patří především příprava otvorů pro vsázkové termočlánky. Bez nich to prostě nejde. Přitom musí brát na vědomí, že žádná kalírna nemá vybavení na to, aby tyto otvory mohla vyrobit. S tím prostě musí počítat již konstruktér, resp. výrobce nástroje.

Druhou částí problému je najít dodavatele tepelného zpracování, kalírnu, která má pece programovatelné právě s ohledem na průběh teplot na Ts a Tc. To není rovněž jednoduché. I když v CZ je řada vakuových pecí, dá se spočítat na prstech jedné ruky kolik jich tuto schopnost má. Řada výrobců pecí tuto schopnost sice deklaruje, ve skutečnosti však správné vedení procesu dle Nadca 207 neumí. Proto právě výrobci nástrojů toto musí vědět, aby měli jistotu, že kalení tvarových vložek bylo svěřeno tomu správnému dodavateli tepelného zpracování.

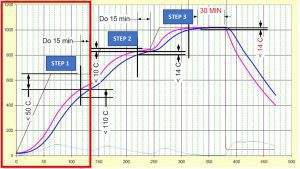

Jaká jsou tedy úskalí ohřevu? Na obr.č. 1 je znázorněn ideální průběh ohřevu dle Nadca 207. Černá čára představuje programovatelnou teplotu pece, fialová teplotu povrchového termočlánku Ts, a modrá pak termočlánek Tc, měřící teplotu v jádře vložky.

Obr.č. 1 – Teoretický (ideální) diagram ohřevu tvarové vložky ve vakuové peci

To, co není příliš známo, je to, že pro ohřev a omezení finální deformace je kritická především první část ohřevu do teploty 650 C. Důvodem je to, že zhruba do 600 C je materiál vložky v tuhém, elastickém stavu. Nad touto teplotou ale přechází do plastického stavu. Uvádím sice teplotu 600 C, ve skutečnosti ale tato teplota je různá pro různé oceli v závislosti na jejím legování. Může být tedy nižší, ale i o něco vyšší.

Pokud je materiál v tuhém, elastickém stavu, působí na něj tzv. Hookův zákon, a tedy i napětí z rozdílu teplot Ts a Tc. V případě příliš rychlého ohřevu může dojít sice ke vzniku napěťových trhlin, z hlediska deformací ale všechny případné deformace jsou vratného charakteru. Aby nebezpečí vzniku trhlin bylo minimální, je nutno kontrolovat jednak rychlost ohřevu dle Tc, jednak rozdíl teplot Ts a Tc. Rychlost ohřevu by neměla překročit 220 C/hod měřeno na termočlánku Tc, a rozdíl teplot mezi Ts a Tc v celé fázi ohřevu do 650 C by neměl překročit 110 C.

Pokud se na to podíváme z pohledu výrobce nástroje, musíme být tedy jisti, že zpracování probíhá v peci, která je schopna tyto parametry vyhodnocovat. Současně pec musí sama umět reagovat na překročení těchto parametrů. Pokud rychlost ohřevu na Tc překročí povolenou hranici 220 C/h, pec musí umět automaticky snížit příkon topení tak, aby tento parametr byl dodržen. Obdobně pak pro rozdíl Ts – Tc > 110 C. Klasicky programované pece toto neumí. Obvykle se nastaví koncový bod ohřevu, tedy 650 C , a rampa náběhu na teplotu topení pece, např. 10 C/min. Jedná se ale o kontrolu topení pece, ne dílů v peci. Pokud tedy uvažujeme s výše uvedeným podmínkami ohřevu, tato rampa musí být ne fixní, ale variabilní.

Nemožnost kontroly ohřevu přes Ts a Tc není ale jediným problémem. Ještě významnějším faktorem z hlediska budoucích deformací je fáze přechodu materiálu z pevného do plastického stavu. Tady významnou roli hraje jednak umístění tvarové vložky v peci, tepelná vodivost ohřívaného materiálu, především ale tepelný tok mezi topením a tvarovou vložkou.

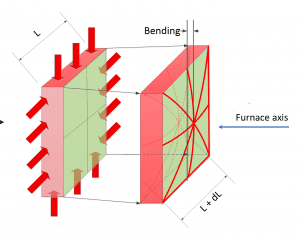

Obr.č. 2 – Grafické znázornění problematiky vyboulení tvarových desek v průběhu ohřevu

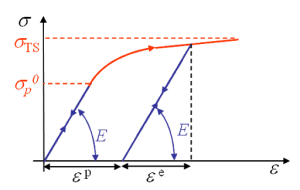

Obr.č. 3 – Vztah mezi elastickou a plastikou deformací

Na obrázku č. 2 je znázorněn ohřev desky, umístěné kolmo na osu pece. Deska je ohřívána rovnoměrně po obvodu od topných prvků pece. Protože jsme ve fázi ohřevu, obvod desky (Ts) je teplejší než její střed (Tc). Jakmile ale teplota obvodových vláken překročí teplotu, která znamená přechod materiálu z pevného do plastického stavu, pak máme situaci, kdy střed tělesa je ještě v tuhém stavu, obvod pak ve stavu plastickém. Vzhledem k tepelné roztažnosti obvodová vlákna jsou délkově roztažena více jak střed vložky. Dochází tedy k deformaci (Obr.č. 3). Pokud by materiál byl homogenně ohříván, pak se nic významného nestane. Protože ale ohřev je na tvarové vložce heterogenní, v místech, kde dojde k přechodu materiálu do plastického stavu, dojde k trvalé deformaci a deska se vyboulí. I když obvykle se tato deformace svádí na kalení, tedy rychlé ochlazování, opak je pravdou. Příliš vysoká rychlost ohřevu je hlavním důvodem této deformace a prohnutí tvarových vložek. Bohužel, tím, že je deformace deformací trvalou, obvykle se nedá již napravit. To platí především pro oceli pro práci ta tepla jako H11, H13, RPU, Dievar apod. Ani následné překalení takto deformované tvarové vložky, i když použijeme její dodatečné zatížení v peci, obvykle nepřináší úspěch. Trvalá deformace je tedy opravdu trvalá.

Aby tento efekt nenastal, je to další důvod, proč musíme ohřev tvarových vložek řídit nejenom přes programovou teplotu pece, ale i přes Ts a Tc, a pokud je to možné, omezit náběhovou rampu na parametry dle Nadca 207 tak, aby oba parametry, jak rychlost ohřevu dle Tc, tak rozdíl Ts-Tc byly pod kontrolou. Vyloučíme tak nejenom případné trhliny při ohřevu, především ale nebezpečí vyboulení tvarových vložek.

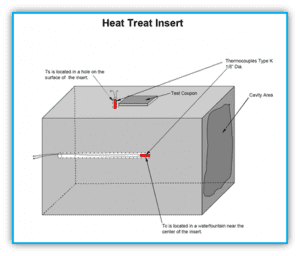

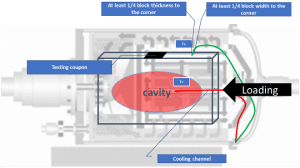

Pokud se tedy vrátíme na začátek, podmínkou pro takto vedený proces je správné umístění termočlánku Ts a Tc, a je tedy v zájmu výrobce nástroje dát kalírně možnost tyto parametry kontrolovat. A jak by tyto otvory měly vypadat?

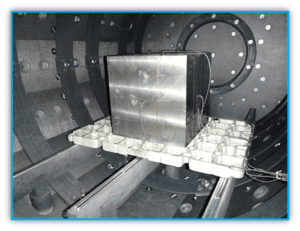

Obr.č. 4 – Příklad umístění tvarové vložky a vsázkových termočlánků v peci

Obr.č. 5 – Příklad umístění vsázkových termočlánků Ts a Tc

Pro termočlánek Tc je to obvykle jednodušší, protože se dají využít např. chladící kanály. Pro termočlánek Ts ale musí být nástrojárnou skutečně připraven potřebný otvor. Jeho průměr je vázán na zvyklosti kalírny, protože každá kalírna používá jiné průměry vsázkových termočlánků od dia 1,6 mm do 3,2 mm. Je zde tedy druhý důvod, proč musí nástrojárna úzce spolupracovat s kalírnou, a minimálně musí znát průměry používaných vsázkových termočlánků. Hloubka otvoru je 12 až 19 mm. Ten musí být umístěn obvykle na zadní nebo boční straně vložky zhruba ve vzdálenosti ¼ tloušťky nebo šířky tvarové vložky od kraje (Obrázky č. 4 a 5)

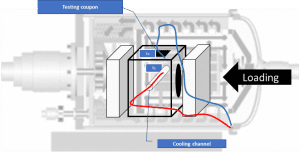

Pokud ohříváme jednu tvarovou vložku, můžeme si dovolit ji postavit do osy pece. Pak je proces ohřevu téměř ideální, protože deska je rovnoměrně ohřívána ze všech stran stejně (Obr. č. 6)

Obr.č. 6 – Příklad umístění jedné desky v ose pece

Obr.č. 7 – Příklad umístění více desek kolmo na osu pece

Pokud ale kalíme více tvarových vložek najednou (Obr.č. 7), je obvyklejší polohování tvarových vložek kolmo na osu pece. V tom případě ale platí vše, co bylo výše uvedeno včetně nebezpečí vyboulení. O to důležitější je pak kontrola procesu přes Ts a Tc. Zde je nutno poznamenat, že pokud kalíme spolu tvarové vložky o různých rozměrech termočlánky Ts a Tc se vkládají do tělesa největšího. Aby vše ale probíhalo při ohřevu i kalení správně, tvarové vložky nesmí být rozměrově příliš odlišné. Je úkolem kalírny vsázky proto optimalizovat tak, aby právě tato velikostní i hmotnostní podoba byla dodržena.

Samozřejmě, že celý průběh ohřevu ve fázi do 650 C lze zlepšit použitím konvekčního ohřevu. Rovnoměrnost ohřevu to může výrazně vylepšit. I tato funkce vakuové pece má ale svoje úskalí, i proto, že většinou konvekční je v ose pece, a pokud proudění dusíku není dostatečně turbulentní, v případě uložení desek kolmo na osu pece, tedy i kolmo na proud dusíku, nemusí být samospasitelné. I v tomto případě je tedy důležité měřit teploty Ts a Tc, a tyto parametry mít pod přímou kontrolou.

12. července 2021

Jiří Stanislav