Nízkotlaká cementace versus třída pece dle AMS 2750

Narazil jsem na problém. Renomovaný dodavatel pecí pro nízkotlakou cementaci dodal zcela novu vakuovou pec pro tuto technologii, ale bez výchozího TUS. Dodavatel prováděl měření TUS pouze u sebe, před dodáním při přejímacích testech, ale již ne po dodání, v místě zákazníka. Podle AMS 2750, článek 3.5.4.1.1 a, musí být nový TUS a SAT proveden po přemístění zařízení, vyjma případů, kdy se jedná o zařízení pro tepelné zpracování konstruované jako přenosné. O tento případ se ale nejedná.

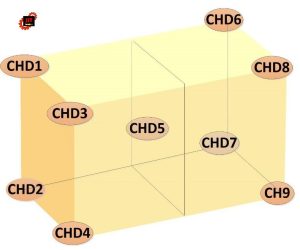

Co lze očekávat? Jak by to vypadalo, kdyby pec nebyla v třídě pecí 2 (+/- 5 C) ale v třídě pecí 5 (+/-14 C)? Jaký rozdíl bude v CHD v 9 bodech pece, ve kterých se měří TUS?

Při výpočtu jsem vycházel z klasické difuzní rovnice, kde D0 je koeficient difuze, Q aktivační energie, R plynová konstanta, T teplota a t čas. Protože nebyl čas, jen jsem tak zkusil použít hodnoty, kdysi mnou počítané pro plasmovou nitridaci a pro difuzi dusíku.

Očekával jsem výsledky zcela mimo zónu reality. Byl jsem ale překvapen shodou mého modelu s tím, co počítají simulační programy pro nízkotlakou cementaci. Výsledky byly překvapivé i proto, že poloměr atomu uhlíku je větší jak u dusíku, liší se ale jen o +7%. Lepší shody bylo dosaženo pro teplotu 950 C, což ale mému cíli plně vyhovuje.

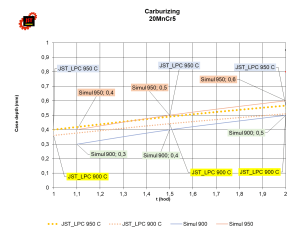

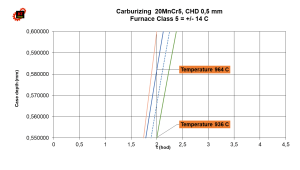

Obr. č. 1 – Hodnoty Simul 900 a Simul 950 jsou vypočteny simulačním softwarem dodavatele pece, hodnoty JST_LPC_900 a JST_LPC_950 pak z mého modelu.

Cílem zadání ale nebylo spočítat absolutní hodnoty CHD, ale pouze zjistit, jestli by výpočet umožnil odhadnout rozsah změny CHD v rámci teplotního rozdílu odpovídajícího třídě pece, tedy v podstatě, jaká je citlivost CHD na rozsah teplot +/-5 C, resp. +/-14 C.

Výsledek je překvapující. U třídy pece 2 jsou odchylky CHD způsobené teplotním rozsahem pece, měřeném pomocí TUS pro třídu pece 2 do 2%, u třídy pece 5 pak do 6%. Protože ale ISO 15787 definuje mezní úchylky CHD ve značném rozsahu, +50 až 60%, v praxi bychom se i s absolutními hodnotami vešli do normy.

Předpis ISO 15787:

CHD 0,3 + 0,2 mm

CHD 0,5 + 0,3 mm

CHD 0,8 + 0,4 mm

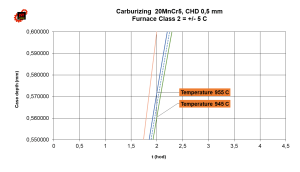

Výsledek mé analýzy je dále. Dle níže uvedeného diagramu, pro třídu pece 2, bude pro teplotu pece 945 °C CHD = 0,561 mm, pro teplotu 955 °C pak CHD = 0,572 mm, tedy 1,96%.

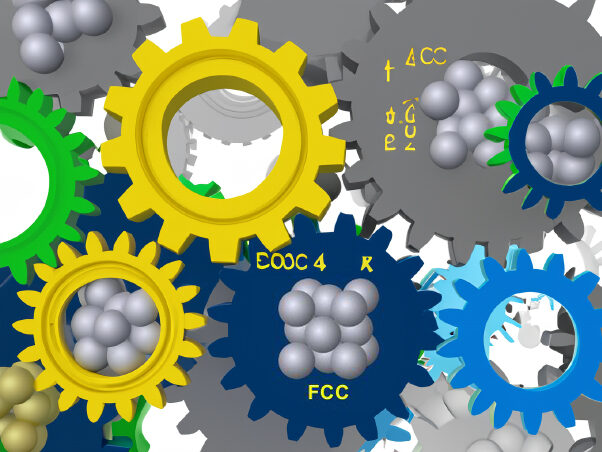

Obr. č. 2 – Graf pro CHD při teplotách 945 a 955 C pro pec třídy 2, pro LPC při teplotě 950 C

Pro třídu pece 5 pro teplotu pece 936 °C bude CHD = 0,550 mm a pro teplotu 964 °C pak CHD = 0,582 mm. Rozdíl je tedy 5,8%.

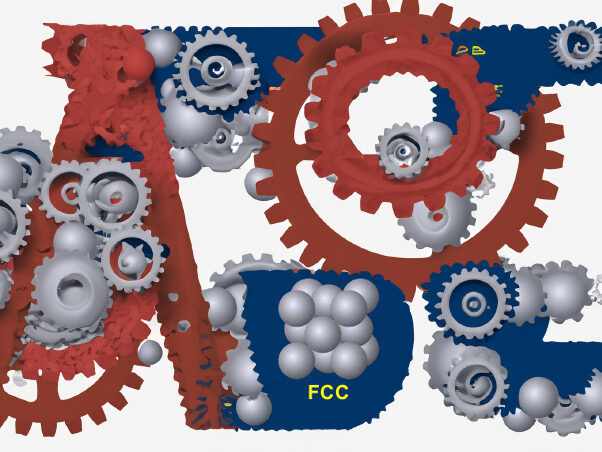

Obr. č. 3 – Graf pro CHD při teplotách 936 a 964 C pro pec třídy 5, pro LPC při teplotě 950 C

Co z toho vyplývá? Nemáme-li TUS a současně nemáme ani možnost si jej zajistit, pak můžeme zkusit jej nahradit cementací vzorků umístěných v 9-ti bodech. stejně jako by byly umístěny termočlánky pro TUS, a změřit CHD. Pokud výsledky budou do 2%, pak lze předpokládat, že máme rovnoměrnost teploty v peci +/- 5 C, pokud budou do 6%, pak +/-14 C.

Má to ale jeden háček. CHD měříme prostřednictvím tvrdosti, obvykle metodou Vickers. Podle ISO 6507-2 je přesnost tohoto měření 4%. I kdybychom tedy měli výsledky ve 2%, bude velice záležet na tom, jak dobře umíme měřit metodou Vickers. To, jestli máme pec ve třídě 2 asi těžko určíme, ale pokud nám pec ujede do +/- 14 C, pak už je šance to zjistit a reagovat např. skutečným měřením TUS s 9-ti termočlánky.

Je to příliš odvážné tvrzení? Asi ano, ale jsou prostě firmy vyrábějící díly obecného charakteru, nespadající ani pod CQI-9, ani pod AMS 2750. Ty se snaží nedělat vůbec nic. Částečnou změnu přináší ISO 20431, z této normy by se neměl vyvlíknout již nikdo, nicméně pokud jsme si vybrali dodavatele, který nám dodal „black box“, máme jinou možnost, jak si ověřit co jsme si vlastně koupili?

Jiří Stanislav

10. prosince 2023