Nitrocementace, jak na to v LPC?

Tak jsem si udělal radost. Koupil jsem si ikonickou knihu NITROCEMENTACE od Bohumila Přenosila z roku 1964. Tehdy stála 22,50 Kč, nyní jsem musel dát více jak 20x tolik, tedy 500 Kč. Ale stojí to za to. Lze jen obdivovat systematičnost autora ve zpracování této problematiky, i když vztaženou k historickým zařízením pro tepelné zpracování.

Obr.č. 1 a 2 – Ikonická publikace Nitrocementace z roku 1964 od Bohumila Přenosila

A protože se o nitrocementaci diskutuje i ve vztahu k nízkotlaké cementaci (LPC/LPCN), pak je to dobrý základ proto, abychom se tímto procesem vyrovnali i ve vakuu.

Když jsem poprvé vstoupil do kontaktu s ECM, a zeptal jsem se jich na toto téma, odpověď byla šokující. K čemu to je? To neděláme. Tak jsem si udělal nad tím křížek a odložil to na budoucnost.

Jenže právě Přenosil a jeho Nitrocementace dává na tyto otázky odpověď. A hned v úvodu popisuje výhody nitrocementace.

- Při současném sycení N a C se urychluje difuze uhlíku. Rychlost růstu vrstev nitrocementovaných při teplotách 850 až 860 C se při CHD do 0,4 mm blíží rychlosti difuze vrstev cementovaných

- Nižší teplota nitrocementace přispívá ke snížení deformací

- Nižší teplota nitrocementace umožňuje přímé kalení z nitrocementační teploty i u ocelí, které nemají v podmínkách cementace zaručené jemné austenitické zrno

- Přítomnost dusíku v tuhém roztoku zvyšuje stabilitu podchlazeného austenitu. Proto nitrocementované vrstvy mají vyšší prokalitelnost než vrstvy cementované, a proto je možno nelegované oceli kalit do oleje místo do vody.

- Dusík zvyšuje obsah zbytkového austenitu ve struktuře zakalených vrstev. Ten na jedné straně snižuje tvrdost vrstvy, na druhé straně jeho přítomnost v martenzitické struktuře brzdí vznik únavových poruch a zvyšuje únavovou pevnost

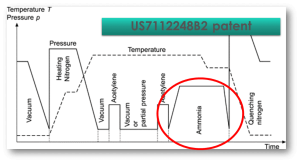

A jak je to u LPCN? Existuje několik patentů na toto téma. Jeden z nich je ten, že čpavek se přivádí do zařízení v poslední sytící periodě. Dusík proto ale není rozpuštěn v celém difuzním profilu, ale jen ve vrstvě, odpovídající rychlosti difuze dusíku za dané teploty a za daný čas. Pouze tedy určitá část povrchu v rámci CHD bude obsahovat dusík, ne ale celý profil. Viz obrázek č. 3

Obr.č. 3 – Postup při LPCN nitrocementaci dle patentu US7112248B2 od firmy JTEKT Thermo Systems Corp

Jiný patent firmy ECM, číslo US11242594B2 říká, že sytící periody s uhlíkem a dusíkem se střídají v různém pořadí, a současně každá z těchto referenčních period probíhá za jiného tlaku, přičemž pro fázi NH3 se použije vyšší tlak.

Patent číslo US8784575B2, rovněž od ECM, používá NH3 v rámci difuzní periody, současně s neutrálním plynem dusíkem.

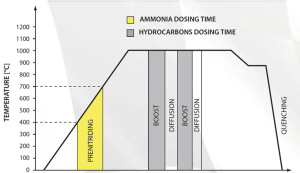

Patent od SecoWarwick, US7550049B2, spočívá v tom, že dusík se do matrice dostává během ohřevu dílů na teplotu, v rámci kroku, který se nazývá PreNIT. Čpavek se připouští od cca 400 C, s konstantním průtokem 50 l/hod, do teploty 700 C, viz obr. č. 4. Vlastní cementace pak probíhá již do povrchu nasyceného dusíkem v předchozím kroku. Dusík je tedy přítomen v celém difuzním profilu cementační vrstvy.

Obr.č. 4 – Schéma cementace s periodou sycení dusíkem během ohřevu, patent US7550049B2 SecoWarwick.

Z uvedeného výčtu patentů je vidět, že výrobci pecí se snažili o různé modifikace procesu s cílem zajistit potřebný obsah uhlíku a dusíku ve vrstvě. Jak je to ale s tím, co říká Přenosil?

Ad 1) Při současném sycení N a C se urychluje difuze uhlíku – u LPC při 900°C nacementujeme u oceli 20CrMn5 v C2H2 vrstvu CHD =0,3 mm za 50 minut. Tento čas je poloviční jak čas pro stejnou CHD u klasické nitrocementace při 820°C. Při teplotě nitrocementace v plynu 860 až 870°C budou časy sycení téměř shodné jako u LPC při teplotě 900°C. Ten rozdíl teploty 30-40°C je právě příspěvkem dusíku pro snížení teploty procesu nitrocementace v plynu. Má to ale smyslu u LPC? Vždyť samotný proces cementace za sníženého tlaku je založen na tom, že přenos uhlíku do austenitu probíhá daleko rychleji než u klasické cementace. A pokud chceme opravdu urychlit difuzi, máme ještě obrovský prostor pro zvyšování teploty cementace. Podle ALD je to obvykle teplota 870 až 1050°C, standard je ale 920 až 980C. https://www.heat-treatment-services.com/processes-more/low-pressure-carburizing-lpc/

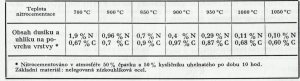

Proces nitrocementace, jak v plynu, tak za sníženého tlaku (LPCN) nelze ale urychlit aplikací vyšší teploty, protože paradoxně, vyšší teplota snižuje obsah dusíku v austenitu, viz obr. č. 5 od Přenosila.

Obr.č. 5 – Závislost obsahu C a N na teplotě procesu při nitrocementace v atmosféře 50% NH3 a 50% CO2 po dobu 10 hodin

Důvodem je, že s rostoucí teplotou roste disociace čpavku, a tedy jeho sytící potenciál se blíží k nule. Pokud by se tedy aplikoval krok sycení dusíkem ze čpavku jako poslední sytící perioda, je potřeba jej provádět při co nejnižší teplotě, a urychlující účinek dusíku se vlastně již nemůže projevit. Bude uplatněn řádově jen posledních 10 minut nitrocementace.

Přídavek dusíku u LPC/LPCN nemá tedy významný vliv na zkrácení procesu v případě, že se čpavek přidává až do posledního kroku cementace. U procesu PreNIT, nebo u procesů, kdy se střídají fáze sycení uhlíkem a sycení dusíkem, je situace pozitivnější, nicméně i tak přínos přídavku dusíku k úspoře času cementace bude minimální.

Lze tedy konstatovat, pokud chceme zkrátit proces cementace, přídavek dusíku do vrstvy nepředstavuje takové zkrácení procesu, které by nebylo možno nahradit například zvýšením teploty cementaci, přičemž již teplota cementace 900°C je dostatečná na kompenzaci zvýšené rychlosti difuze při LPCN na 850/860 C.

Ad2) Nižší teplota nitrocementace přispívá ke snížení deformací – to je pravda, musíme ale brát v úvahu, že ani u LPCN nelze jít s nitrocementační teplotou na příliš vysokou úroveň. Obvykle se budeme pohybovat maximálně kolem 900 °C kvůli disociaci čpavku. Proto přímé kalení z této nitrocementační teploty nebude mít na deformace zásadní vliv.

Rozsah deformací ale závisí i na mnoha dalších parametrech a bude velice obtížné oddělit vliv tečení materiálu při austenitizaci, vliv deformací vzniklých nerovnoměrností ochlazování při kalení, nebo vliv nevhodného přípravkování či nevhodných přípravků.

Obecně pokud budeme kalit v proudu plynu, deformace by mohly být menší, pokud budeme kalit po LPCN do oleje, pak budou pravděpodobně větší, resp. obdobné, jaké máme dnes při kalení do oleje na víceúčelových pecích. Abychom tyto deformace omezili, máme stále ještě možnost podchlazení vsázky na kalící teplotu místo přímého kalení z 900°C. https://archivesmse.org/article/145764/en. Tedy ani v tomto případě přínos procesu LPCN není natolik významný, a i prokazatelný, abychom jej nemohli nahradit čistou cementací LPC.

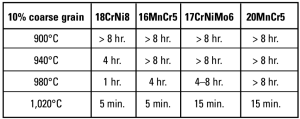

Ad 3) Nižší teplota nitrocementace umožňuje přímé kalení z nitrocementační teploty i u ocelí, které nemají v podmínkách cementace zaručené jemné austenitické zrno

Již v roce 2004 Dr. Altena publikoval níže uvedenou tabulku ohledně stability austenitického zrna při různých teplotách cementace. Z tabulky je vidět, že s ohledem na typické CHD<0,4 mm pro nitrocementaci, s ohledem na typické nitrocementační teploty < 900°C, stabilita austenitického zrna nebude v žádném případě ohrožena. Tedy ani v tomto případě proces LPCN nemá zásadní vliv na velikost zrna a lze jej spolehlivě nahradit LPC.

https://www.geartechnology.com/ext/resources/issues/0304x/altena.pdf

Obr.č. 6 – Tabulka stability austenitického zrna pro různé oceli a různé teploty cementace [2]

Ad 4) Přítomnost dusíku v tuhém roztoku zvyšuje stabilitu podchlazeného austenitu. Proto nitrocementované vrstvy mají vyšší prokalitelnost než vrstvy cementované – ano, i to je pravda, viz výsledky Jominiho zkoušek na oceli C10, porovnání čisté cementace a nitrocementace s 0,50% N, obr.č. 7. Naměřené hodnoty vrstvy s obsahem dusíku jsou plošší.

Obr.č. 7 – Porovnání křivek prokalitelnosti pro ocel C10, kaleno z teploty 820 C, 30 minut [1]

Pozitivní efekt zvýšené prokalitelnosti se ale týká pouze té části vrstvy z LPCN, obsahující dusík. Tedy v případě použití čpavku pouze v rámci poslední sytící periody se bude jednat o pouhou část CHD ovlivněnou dusíkem, v ostatních případech s PreNIT nebo střídáním fází sycení C a sycení N pak sice celé CHD, nicméně z obr.č. 7 je vidět, že tato výhoda po odbroušení 0,1 mm, se vytrácí. Zbytek hmoty dílů dusíkem ovlivněn nebude nebo zcela minimálně, a budeme vázání s prokalitelností pouze a výhradně jen na chemické složení oceli. I v tomto případě tedy význam nitrocementace za sníženého tlaku je diskutabilní.

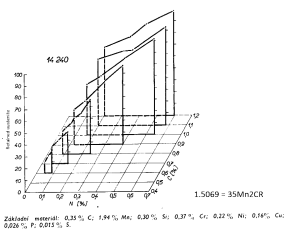

Ad 5) Dusík zvyšuje obsah zbytkového austenitu ve struktuře zakalených vrstev – ano, i to je pravda, je jen otázkou, jestli to chceme či ne. Na obr. č. 8 je uvedena závislost množství ZA na C a N v difuzním profilu vrstvy po nitrocementaci u oceli 14240 (16MnCr5) dle Přenosila. Při eutektoidním množství uhlíku cca 0,8% je vidět, že vrstva po kalení může obsahovat více jak 50% zbytkového austenitu. I proto u nitrocementovaných vrstev měříme na povrchu nižší tvrdost jak pod povrchem.

Pokud takováto vrstva má podklad nad 700 HV, pak to nemusí vadit. U některých aplikací to může znamenat dokonce vyšší odolnost proti únavě. Obecně ale zbytkový austenit je nestabilní struktura a bude mí tendenci postupně transformovat na martenzit. S tím ale souvisí nejenom změna mechanických vlastností, ale i objemu.

Až na výjimky, lze považovat obsah ZA za škodlivý, a tedy ani nitrocementace typu LPCN nemá, kromě přesně definovaných výjimek, smysl.

Obr.č. 8 – Množství zbytkového austenitu pro ocel dle ČSN 14240, pro různý obsah uhlíku a dusíku [1]

Co říci závěrem? Pokud bych na toto téma měl vůbec přistoupit, pak rozhodně bych neaplikoval proces LPCN dle patentu US7112248B2. Z hlediska smyslu nitrocementace se mi zdá minimálně podivný. A pokud je procesně a technicky problematické souběžně připouštět do pece C2H2 a NH3, pak bych volil variantu, že NH3 sycení a obohacení povrchu dusíkem N proběhne v první periodě, a ne v poslední. Pokud by tomu tak bylo, pak máme dusík v celém difuzním profilu vrstvy, a tedy můžeme uvažovat se závěry, které učinil Přenosil v roce 1964.

Celkově lze konstatovat, že proces nízkotlaké nitrocementace ve vakuových je realizovatelný, nicméně oproti klasickým procesům nitrocementace v atmosféře ENDO+NH3 lze většinu výhod procesu nitrocementace nahradit čistou cementací.

[1] Nitrocementace, B. Přenosil, SNTL, Praha 1964

[2] Low Pressure Carburizing with High Pressure Gas Quenching, H. Altena, F. Schrank, March/April 2004, Gear Technology

Jiří Stanislav

14. dubna 2024