Nadca 207 a vstupní kontrola kvality materiálu

Převážná většina nástrojáren, vyrábějících formy na tlakové lití, vstupní kontrolu jakosti materiálu dle Nadca 207 neprovádí. Je otázkou, proč tomu tak je, když na konferenci Svazu sléváren, sekce 06 Pro tlakové lití, bylo několikrát konstatováno tlakovými slévárnami, že životnost forem je stále kritickým faktorem, je nevyzpytatelná, a v mnoha případech dochází k rozpadu formy bez dosažení potřebné životnosti. Přitom je zde snaha o trvalé snižování nákladů na odlitek, a jak jsem to mu vyrozuměl, i úspory v haléřích jsou žádoucí.

Obecný dojem je, že tuto činnost je možno obejít nečinností, a spoléhat se na to, že dodavatel oceli dodá to, co je potřebné a správné, aniž bychom ho museli kontrolovat. Jak to ale probíhá v jiných oborech, kde životnost dílů má kritický vliv na bezpečnost a spolehlivost? Mám na mysli např. auta nebo letadla. Pokud by se například tímto způsobem chovala výroba dílů pro letecký průmysl, většina z nás by do toho letadla ani nenasedla.

Málokdo ví, že pro nákup a kontrolu jakosti oceli existuje celá řada norem, a že to, co požaduje, respektive navrhuje Nadca 207, není vlastně vůbec nic neobvyklého. Spíše naopak. Oproti dílům vyráběných pro automobilový nebo letecký průmysl, Nadca 207 přímo snižuje kontrolní činnosti na minimum.

Např. existuje ucelená řada ISO norem pro specifikaci nákupu a kontrolu jakosti oceli pro nejrůznější aplikace:

ISO 683-1:2016

Heat-treatable steels, alloy steels and free-cutting steels — Part 1: Non-alloy steels for quenching and tempering

ISO 683-2:2016

Heat-treatable steels, alloy steels and free-cutting steels — Part 2: Alloy steels for quenching and tempering

ISO 683-3:2014

Heat-treatable steels, alloy steels and free-cutting steels — Part 3: Case-hardening steels

ISO 683-4:2016

Heat-treatable steels, alloy steels and free-cutting steels — Part 4: Free-cutting steels

ISO 683-5:2017

Heat treatable steels, alloy steels and free-cutting steels — Part 5: Nitriding steels

ISO/R 683-6:1970

Heat-treated steels, alloy steels and free-cutting steels — Part 6: Wrought quenched and tempered steels with 3 % chromium and 0,5 % molybdenum

ISO/R 683-7:1970

Heat-treated steels, alloy steels and free-cutting steels — Part 7: Wrought quenched and tempered chromium steels

ISO/R 683-8:1970

Heat-treated steels, alloy steels and free-cutting steels — Part 8: Wrought quenched and tempered chromium-nickel-molybdenum steels

ISO 683-9:1988

Heat-treatable steels, alloy steels and free-cutting steels — Part 9: Wrought free-cutting steels

ISO 683-10:1987

Heat-treatable steels, alloy steels and free-cutting steels — Part 10: Wrought nitriding steels

ISO 683-11:2012

Heat-treatable steels, alloy steels and free-cutting steels — Part 11: Case-hardening steels

ISO 683-12:1972

Heat-treated steels, alloy steels and free-cutting steels — Part 12: Flame and induction hardening steels

ISO 683-13:1986

Heat-treatable steels, alloy steels and free-cutting steels — Part 13: Wrought stainless steels

ISO 683-14:1992

Heat-treatable steels, alloy steels and free-cutting steels — Part 14: Hot-rolled steels for quenched and tempered springs

ISO 683-15:1992

Heat-treatable steels, alloy steels and free-cutting steels — Part 15: Valve steels for internal combustion engines

ISO 683-16:1976

Heat-treated steels, alloy steels and free-cutting steels — Part 16: Precipitation hardening stainless steels

ISO 683-17:2014

Heat-treated steels, alloy steels and free-cutting steels — Part 17: Ball and roller bearing steels

ISO 683-18:2014

Heat-treatable steels, alloy steels and free-cutting steels — Part 18: Bright steel products

Existuje ale i celá řada norem pro lodní průmysl, vydaných DNV GL (Det Norske Vereitas), nebo ASTM např. A681-08, Standard Specification for Tool Steel Alloy, orientovaných na stejnou problematiku, tedy jak správně objednat materiál, a jak ho kontrolovat před započetím výroby.

Tab. 1 – Porovnání vybraných norem

Pro porovnání jsme si udělal tabulku, kde jednotlivé kontrolní kroky porovnávám pro specifikace Nadca 207, verze 2018, DC-9999-1, revize 18, AMTD DC2010, revize L, a normy DNV-GL. Výsledek je v přiloženém dokumentu a dá se shrnout do následující tabulky

Tab. 2 – Počet kontrolních kroků dle vybrané normy

Nadca 207 má tedy vůbec nejnižší počet kontrolních úkonů, nutných jak pro objednání materiálu, tak i pro jeho vstupní kontrolu, a vyžaduje tedy menší péči, než např. ozubené kolo pro převodovku do auta. Nadca 207 navíc jako jediná norma, umožňuje všechny kontrolní body nahradit rázovou zkouškou a tím i výrazně zjednodušit kontrolu jakosti oceli pro uživatele.

Tento přístup má ale současně obrovskou výhodu pro výrobce nástroje, protože do doby, než bude znám výsledek rázové zkoušky, je odpovědnost na dodavateli oceli nebo na dodavateli tepelného zpracování, a teprve tehdy, když oboje rázové testy jsou OK, přechází odpovědnost zpět na výrobce nástroje.

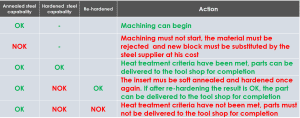

Tab. 3 – Kontrolní kroky procesy výroby formy pro tlakové lití

Co z toho tedy vyplývá? Je tedy potřeba změnit chování nástrojáren, respektive tlakové slévárny musí vyvinout dostatečné úsilí na změnu chování nástrojáren. To lze učinit jednoduše. Správně specifikovat kupní smlouvu nebo smlouvu o dílo na výrobu nástroje, a vložit do ní podmínky, které je nutno ze strany výrobce nástroje dodržet.

Jak je vidět např. z americké normy DC-9999-1 pro GM, smluvní pokuta za nedodržení nebo nedodání potřebné dokumentace k jednotlivým vložkám formy je dodání nové, správně dokumentované vložky a navíc penalizace ve výši 400 USD za každou nesprávně dokumentovanou vložku, odečitatelná z celkové hodnoty fakturace. Podle AMTD-DC2010 pro FMC je to dokonce 1000 USD.

Rovněž jsem si všimnul, že nástrojárny nepracují se schválenými dodavateli, i když by podle ISO 9001 měly. I to je varovné, protože nejsou vůbec schopny vnímat potřebu auditování dodavatelů.

Normy DC-9999-1 a AMTD DC2010 říkají, že provizorní dodavatel je ten dodavatel, který splní vstupní test pro jakost materiálu nebo pro tepelné zpracování, pak ale následuje perioda 30 až 40 měsíců, kdy dodavatel musí prokázat úspěšnost v dodávkách materiálu více jak 88%, a v případě tepelného zpracování až 95%. Schválený dodavatel je pak ten, který úspěšně projde celým testovacím obdobím a současně výsledek interního auditu potvrdí, že všechna požadovaná kritéria jsou splněna.

Není to tedy jen o tom, že dodavatel oceli nebo tepelného zpracování musí jednorázově prokázat svoji schopnost dodržet podmínky Nadca 207, ale musí ji docilovat dlouhodobě a statistky prokazatelně.

10. května 2022

Jiří Stanislav