Kalení tvarových vložek ve vakuové peci – část III

V části I a II jsem popsal fáze ohřevu, jejichž cílem je tvarové vložky ohřát na austenitizační teplotu a následně je teplotně dobře homogenizovat před vlastním kalením. Tyto fáze ohřevu musí probíhat automaticky, bez zásahu obsluhy pece, a bez ohledu na velikost nebo tvar tvarových vložek.

Obdobné nároky jsou i na fázi chlazení, resp. na kalení, kdy potřebujeme díly rychle ochladit z austenitizační teploty. I tato část cyklu zpracování musí probíhat automaticky, bez zásahu obsluhy, a bez ohledu na velikost nebo tvar vložek.

Pokud máme pec, ve které můžeme program kalení kontrolovat pomocí Ts a Tc, máme správně umístěny vsázkové termočlánky Ts a Tc, pak tajemství optimálního chlazení se skrývá ve správném hodnocení těchto teplot a ve sledování jejich teplotního rozdílu dT = Ts – Tc. Stejně jako při ohřevu je nutno vzít v úvahu, že zhruba nad 500 °C kalený materiál je v plastickém stavu, pod touto teplotou pak ve stavu elastickém. Pod 500 °C musíme tedy brát v úvahu i napětí z rozdílu teplot, a pod 300 °C se k tomu pak ještě přidávají transformační napětí ze změny austenitu na martenzit.

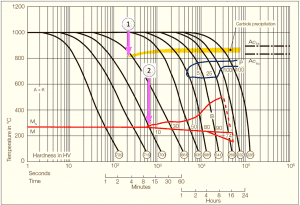

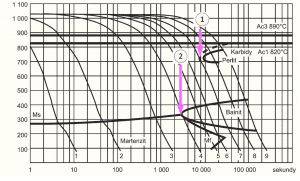

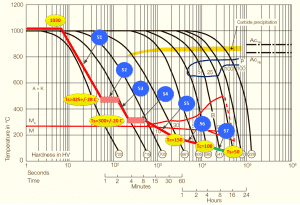

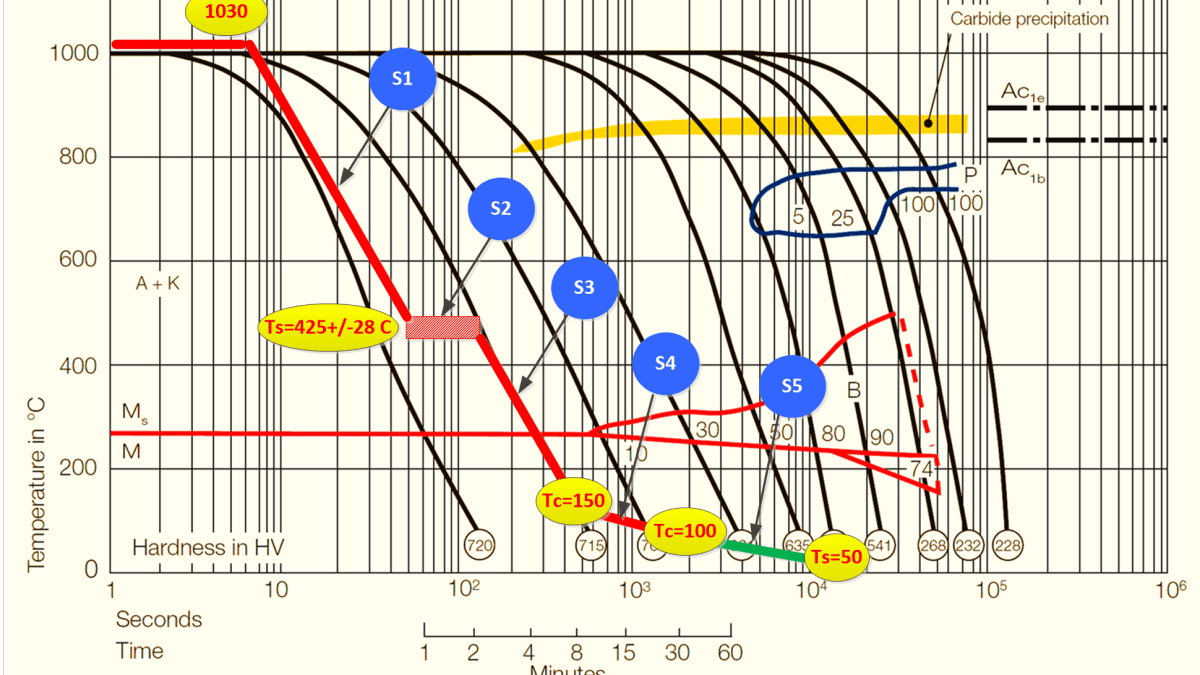

Současně musíme znát i CCT diagram pro kalenou ocel tak, abychom mohli vyloučit strukturní fáze, snižující rázovou houževnatost kalené a popuštěné oceli. Jedná se především o nežádoucí precipitaci karbidů, a dále o podíl bainitu nebo perlitu ve struktuře. Ochlazování tedy musíme řídit tak, abychom minuli oblast precipitace karbidů pro danu ocel ①, a současně tak, abychom vůbec nebo minimálně vstoupili do oblasti bainitu.②. Protože ale křivky precipitace karbidů nebo bainitu jsou pro každou ocel individuální, proces kalení by měl být modifikován právě s ohledem na zpracovávaný typ oceli – viz obrázky 1 a 2 pro oceli H11 a Dievar.

Obr.č. 1 – CCT diagram pro ocel USN (1.2343) s vyznačenými kritickými body ① a ②, zdroj Kind&Co

Obr.č. 2 – CCT diagram pro ocel Dievar s vyznačenými kritickými body ① a ②, zdroj Uddeholm

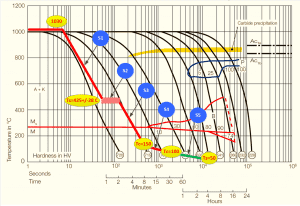

Na obrázku č. 3 je znázorněn cyklus kalení, rozložený do pěti samostatných kroků a zasazený do CCT diagramu pro ocel USN (H11). Každý krok má svůj význam a nelze jej obejít ani vyloučit. První krok S1 slouží k tomu, abychom získali potřebnou vnitřní strukturu materiálu. Pokud bychom ochlazovali přímo, pak pro vyloučení precipitace karbidů se musíme pohybovat vlevo od bodu ①, a pro vyloučení bainitu vlevo od bodu ②. Pro materiály typu H11, H13 nebo 1.2367 to znamená vysokou rychlost ochlazování, minimálně 28 °C/min dle Nadca 207. Jak je ale vidět z CCT diagramů, pro ocel typu Dievar lze docílit optimální struktury i při nižších rychlostech ochlazování, i když Nadca 207 se o tomto nezmiňuje.

V dalších krocích S2..S5 se musíme soustředit nejenom na požadavky na strukturu, ale i na to, aby nám díly při kalení nepraskaly. Proto v kroku S2 je nutno aplikovat tzv. isotermickou prodlevu. Jejím cílem je zajistit snížení rozdílu teplot mezi Ts a Tc, a tedy i napětí s tímto rozdílem teplot souvisejících, a to ještě dříve, než materiál přejde ze stavu plastického do elastického.

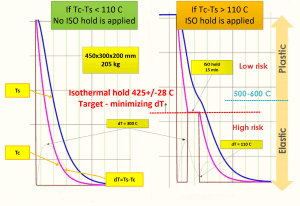

Podle Nadca 207 musí být isotermická prodleva zařazena na teplotě 425 +/-28 °C. Pro kalené díly to znamená, že se bude čekat na stav, kdy rozdíl teploty Tc-Ts klesne pod hodnotu 110 °C, např. při nastavené teplotě 450 °C. Isotermickou prodlevu nelze ale prodlužovat libovolně s ohledem na možný přechod do bainitu ②, a proto její trvání dle Nadca 207 je limitováno časem do 30 minut. V opačném případě se musí automaticky ukončit. Další podmínkou isotermické prodlevy je, že musí být ukončena i tehdy, pokus teplota povrchu Ts klesne pod teplotu 400 °C.

Protože změna teploty v kaleném díle probíhá relativně velice rychle, je zřejmé, že tyto změny musí být detekovány řídícím systémem pece a následně pak korigovány s ohledem na průběh Ts a Tc automaticky, bez zásahu obsluhy.

Obr.č. 3 – Průběh ochlazování dílů v režimu 5S

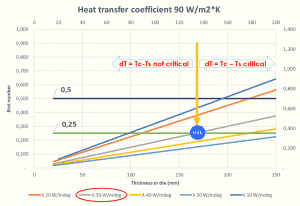

Obr.č. 4 – Závislost čísla Bi na tepelné vodivosti a rozměru tělesa

Otázkou zůstává, jak zjistíme, jestli je isotermická prodleva nutná, a jestli ji dokážeme předikovat předem. Z teorie ohřevu víme, že existuje tzv. Biotovo číslo (Bi). Toto číslo je vyjádřeno vztahem

Bi = L * h / λ

kde L je charakteristický rozměr tělesa (m), h je koeficient přestupu tepla mezi topným systémem a povrchem dílu (W*m-2K-1)) a λ tepelná vodivost oceli (W*m-1K-1). Pokud Biotovo číslo je menší jak 0,25, pak se jedná o tenké těleso, a isotermickou prodlevou není potřeba se zabývat. Vzhledem ke tvarovým parametrům dílů, rozdíl teplot mezi Tc a Ts nebude nikdy vést k takovým napětím, která by mohla vést ke vzniku trhlin. Pokud Biotovo číslo je v rozsahu 0,25 < Bi < 0,50, pak se nacházíme v takzvané přechodové oblasti, kde kritická napětí mohou nebo nemusí vznikat. Pokud ale Bi > 0,5, pak z hlediska teorie ohřevu se jedná o těleso tlusté, a tam je isotermická prodleva vždy nutná.

Na obrázku č. 4 je graf závislosti čísla Bi na tepelné vodivosti materiálu a na charakteristickém rozměru při odhadovaném přestupu tepla v peci 90 W*m2*K. Pro ocel H11 je tepelná vodivost přibližně 30 W*m*K. Protože křivka protíná hranici Bi > 0,25 u rozměru L ≈ 170 mm, pokud budou kalené vložky s rozměry pod tuto hodnotou, isotermická prodleva použita být nemusí, pokud budou s rozměrem L>170 mm, pak isotermická prodleva by měla být zařazena.

Potřebu isotermické prodlevy lze tedy částečně predikovat na základě Biotova čísla, při praktickém kalení to ale není ideální cesta. Lepší cestou je hodnotit Ts, Tc a dT, a sledovat přímo řídícím systémem pece, jestli dT je větší nebo menší jak 110 °C. To je hodnota určená specifikací Nadca 207, zaručující, že napětí z rozdílu teplot nepřekročí mez pevnosti materiálu.

Aby to fungovalo i v praxi, je potřeba sofistikovaný řídící systém, průběžně hodnotící Ts, Tc a dT, který v návaznosti na tyto hodnoty pak řídí proměnnou rychlost kalící turbíny, časy prodlev nebo limitní teploty potřebné pro přechod programu do dalšího kroku. Vše musí probíhat automaticky, v této kritické fázi cyklu lze jen obtížně do procesu chlazení zasahovat.

Správné programování kroku isotermické prodlevy má jednu velkou výhodu. Bez ohledu na Biotovo číslo, pokud na limitní teplotě, např. 450 °C, bude rozdíl Tc – Ts < 110 °C, prodleva nenastane, pokud Tc – Ts > 110 °C, pak nastane. Nemusíme se tedy zabývat teoretickými výpočty Bi, vše necháme pouze na řídícím systému pece. Pro kalení dílů si pak vystačíme s jedním programem typu 5S, a pouze rozdíl mezi Ts a Tc rozhodne, jestli se jedná o kalení přímé nebo o kalení s isotermickou prodlevou.

Příklad je na obrázku č. 5. Jsou zde porovnány modelové křivky pro kalení tělesa o rozměru 450x300x200 mm, o hmotnosti 205 kg, s a bez isotermické prodlevy. Na levé straně je případ, kdy dT < 110 °C. Protože je splněna jedna z podmínek pro ukončení isotermické prodlevy, tedy dT < 110 °C při dosažení nastavené teploty prodlevy 450 °C, skutečný čas isotermické prodlevy je nula.

Na pravé straně je případ, kdy při dosažení teploty isotermické prodlevy je dT > 110 °C. V tomto případě dojde k pozastavení ochlazování do té doby, než dojde k poklesu dT pod nastavenou hodnotu. V našem příkladu je to po čase prodlevy 15 min, kdy je dosaženo dT < 110 °C. Modrá čára s vyznačením 500-600 °C představuje hranici mezi plastickým a elastickým stavem materiálu. Nad touto hranicí je nízké riziko tvorby kalících trhlin, pod touto hranicí pak riziko vysoké.

Obr.č. 5 – Příklad rozhodování programu, jestli bude uplatněna isotermická prodleva nebo ne

Po isotermické prodlevě pokračuje ochlazování v kroku S3 stejným způsobem, jak bylo nastaveno před isotermickou prodlevou. Takto je to rovněž specifikováno v Nadca 207. Nemění se tedy přetlak v peci, a pokud byl pro krok S1 nastaven např. na 5 bar přetlaku, pak tento přetlak by měl být udržován jak v kroku S2, tak i S3. Teprve v okamžiku, kdy na Tc je dosaženo teploty 150 °C, krok S3 se ukončí.

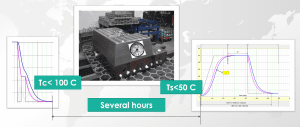

Pro další kroky ochlazování musíme volit určitý kompromis mezi doporučeními Nadca 207 a nastavením bezpečnosti pece. Obvykle je to tak, že pokud teplota jakéhokoliv pecního termočlánku nebude nižší jak 100 °C, nelze z bezpečnostních důvodů otevřít vrata pece a vsázku vyjmout. Nadca 207 ale říká, že pokud teplota Tc poklesne pod 150 °C, dokončujeme chlazení na volném vzduchu, a to až do doby, dokud Ts < 50 °C. Z uvedeného je vidět, že po dokončení kroku S3 nelze pec, bez obejití bezpečnostních zásad, otevřít a vsázku vyjmout.

Proto musíme do programu vložit ještě další krok S4, který nám vsázku dochladí na Tc < 100 °C. Protože ale v této fázi musí být ochlazování již pomalé, snížíme přetlak v peci na 1 bar absolutně, tedy na atmosférický tlak, a snížíme i rychlost chladící turbíny na minimum.

Toto zpomalení ochlazování je důležité proto, že uvnitř tělesa probíhá fázová transformace z austenitu na martenzit, a vzhledem k tomu, že krystalická mřížka martenzitu je větší jak mřížka austenitu, v důsledku této změny dochází nárůstu objemu a s ním související růst napětí. V kritických případech může tak dojít k superpozici napětí od dT a z této fázové transformace, a v jejich důsledku ke vzniku velkých trhlin.

Posledním krokem cyklu kalení je krok S5. Ten sice již probíhá mimo pec, na dochlazovací stolici, má ale zásadní vliv na dobu, kdybychom měli začít popouštět. Některá doporučení říkají, že popouštění by mělo začít co nejdříve po kalení, jiná do 1 hod, a jiná pak např. od 8 do 24 hodin podle charakteristického rozměru dílů.

U tepelného zpracování tvarových vložek pro tlakové lití je ale problém v tom, že obvykle se jedná o masivní kusy, a po vyjmutí z pece není u nich ještě dokončena fázová transformace z austenitu na martenzit. Přitom lze předpokládat, že uvnitř se nachází ještě až 50% austenitu. Proto je nutno čekat, až dojde k jeho transformaci. Urychlení této fáze kalení je nežádoucí. Při předčasném založení kalených dílů do popouštění by mohlo dojít k jejich prasknutí právě proto, že při náběhu na popouštěcí teplotu se urychlí fázová transformace a zvětšující se objem materiálu v kombinaci s dT může vést ke katastrofickým trhlinám.

V praxi se tento problém řeší tak, že na zakalený kus se připevní magneticky upínaný teploměr, který měří teplotu povrchu Ts, a teprve až teplota povrchu klesne pod 50 °C, díl se může začít popouštět. Tento proces dochlazení může trvat až několik hodin a je potřeba jej brát v úvahu. Nadca 207 neříká, jestli při dochlazování je možno urychlit tento proces ventilátorem na dochlazovací stolici, specifikace GM prčo výrobu vložek na formy pro tlakové lití, s názvem AMTD DC-2010, toto ale přímo zakazuje.

Protože ale celý proces již probíhá mimo pec, není součástí záznamu o procesu a musí se tedy evidovat jiným způsobem. Např. záznamem operátora do pracovního postupu o dosažení teploty Ts = 50 °C a čase, kdy toto nastalo, nebo záznamem do deníku teploměru.

Obr.č. 6 – Způsob dochlazování dílů mimo pec

Na závěr je nutno říci, že v mnoha případech se setkáváme s tvarově velice komplikovanými díly, kde je vysoké riziko vzniku velkých trhlin z důvodu superpozice napětí z rozdílu teplot a transformace austenitu na martenzit. Protože ale pouze u dílů forem pro tlakové lití je potřeba maximalizovat mechanické vlastnosti, tedy rázovou houževnatost, u ostatních aplikací je možno zvážit úpravu cyklu ochlazování s tím, že zpomalením ochlazování sice zvýšíme podíl bainitu ve struktuře, rozložení napjatosti v materiálu bude ale příznivější. To platí především pro formy na plasty, kde místo odolnosti proti tepelné únavě převládá požadavek např. na leštitelnost, a kdy větší množství bainitu ve struktuře neohrozí životnost nástroje.

Pokud máme dobře připravený programovací prostředek pro programování isotermické prodlevy, s výhodu lze proto zařadit i druhou vyrovnávací isotermickou prodlevu, a to nad čárou martenzit start Ms. Tím dojde k dalšímu zpomalení ochlazování a k vyrovnání teplot mezi Ts a Tc. V tomto případě cyklus chlazení již nemá 5 kroků, ale 7.

Je na zvážení každé kalírny, jak se těmito nástrahami vypořádá, bez sofistikovaného softwaru pro řízení pecního cyklu to ale není možné. Naopak ale s takovýmto programovacím prostředkem se výrazně rozšiřují možnosti vysokorychlostního kalení v plynu a současně i bezpečnost kalení pro zákazníka.

Obr.č. 7 – Průběh ochlazování dílů v režimu 7S

13. září 2021

Jiří Stanislav