Jaký bude rok 2026?

OLYMPUS DIGITAL CAMERA

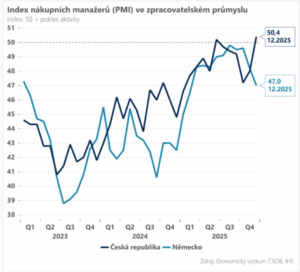

Asi správná otázka, odpověď ale nebude lehká. Pokud použijeme PMI index, po dlouhé době jsme se přehoupli přes číslo 50, nicméně je vidět, že Německo je stále v recesi, a to není dobrá zpráva.

“Z makroekonomických dat lze konstatovat, že výhled české ekonomiky pro rok 2026 je tradičně spojen s řadou významných makroekonomických rizik a nejistot, která mohou vývoj české ekonomiky ovlivnit oběma směry, tedy pozitivně i negativně. Největší nejistotou zůstává zahraniční poptávka, především z eurozóny, jejíž zpomalující růst by mohl negativně ovlivnit český export i investiční aktivitu firem (Michal Stupavský, CFA, Investment Strategist, Conseq)”.

Velká bitva začíná o ceny energií. V Německu se rozhodli cenu energií dotovat částkou 782 mld. Kč, u nás stát přebírá POZE, tedy platby za podporované zdroje energie. To zlevní elektřinu o 10%. Je to ale skvělý guláš, když na jedné straně se vytvoří netržní cena energie, vyvolaná způsobem obchodování s energiemi na burze, emisními povolenkami, a z jejího výnosu se pak zavádí dotace pro spotřebitele. Protože ale každý stát v EU si zvolí svoje pravidla, pak začíná soutěž o to, kdo přerozdělí více tak, aby získal konkurenční výhodu. To fakt nevymyslíš. …

Co lze tedy očekávat?

Pokud se týká sektoru automobilového průmyslu, není to prozatím žádná katastrofa. Škodovka jede na plný výkon, a Toyota slíbila investice do Kolína ve výši 792 mil USD na přezbrojení na plně elektrické vozy. U Hyundai si nejsem jistý, ale i zde část závodu by se měla přestavět na baterky.

I když ve Škodovce skončí výroba manuálních převodovek MQ200, nahradí ji investice do plné e-transformace. Jak deklaruje vedení VW, „Budoucnost společnosti Škoda Auto je elektrická a my jsme odhodláni investovat 5,6 miliardy eur do elektromobility a 700 milionů eur do digitalizace do roku 2027. Kromě nedávno odhalené výroby nové generace modelu Enyaq se v Mladé Boleslavi bude vyrábět také nové elektrické velké rodinné SUV, které bude vycházet z koncepčního vozu VISION 7S“.

To zní dobře.

Horší ale je, že ubude dílů pro převodovky, pro spalovací motory, budou ale nahrazeny díly spojených s novými EV platformami, automatizací linek, přípravky, a výrobou forem. Je zde ale i určitá naděje na GIGA casting, to ale ještě dnes jisté není.

To samé obdobně platí i pro Toyotu i pro Hyundai. Lze tedy očekávat pokračující pokles požadavků na klasické kalení a cementaci. V případě Škoda-Auto to není pro komerční kalírny tak tragické, vše si Škodovka dělá sama interně, ostatně i další automobilky to mají obdobně.

Globální čísla po český HDP budou tedy dobrá, pro zakázkové kalírny to může být ale i katastrofa. Výhrou by byly hybridy, HEV nebo i PHEV, pak by to ale vypadalo zcela jinak. Výhrou by mohlo být ale i vymístění výroby náhradních dílů pro tyto vyřazené převodovky nebo motory, protože i zde stále trvá povinnost je zajistit po dobu 10 let po výběhu modelu.

Abychom se v tom vyznali ještě připomínám:

- ICE – Internal Combustion Engine (klasický motor)

- HEV – Hybrid Electric Vehicle (klasický motor + přídavný elektromotor pro pokrytí špiček výkonu, např. Subaru Hybrid, Toyota Hybrid, s dojezdem do 5 km)

- PHEV – Plug-in Hybrid Elctric Vehicle (Klasický motor a elektromotor s plným výkonem, s dojezdem do 70 km)

- BEV – Battery Electric Vehicle (Elektromotor s plným výkonem)

- FCEV – Fuel Cell Electric Vehicle (Elektromotor s plným výkonem s energií dodávanou od vodíkového palivového článku, generujícího zdroj elektrické energie pro elektromotor).

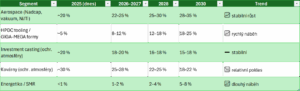

Pokud tedy budou nějaká očekávání, bude to letecká výroba, výroba proudových motorů pro letadla nebo pro vojenský průmysl, výroba zařízení (spalovací turbíny) pro energetiku, nebo možná i SMR, malé modulární reaktory se spoustou komponent. Tady lze očekávat roční růst až o 5% do roku 2030. Těch výrobců ale u nás zas až tak moc není, lze je spočítat na prstech jedné ruky. Je ale určitá naděje, zatím nikde nepotvrzená, že výroba letecké techniky v Rzeszowě je natolik ohrožená válečným konfliktem, že se uvažuje o jejím stěhování směrem na západ, do bezpečnějšího teritoria. To by samozřejmě mohla být příležitost. V opačném případě je malá naděje na zásadní změnu.

Jakékoliv převzetí aktivit z této oblasti bude ale z valné většiny podmíněno implementací AS 9100 a certifikací Nadcap. Kdo na tento trend není již dnes připraven, a to z komerčních kalíren je jen Galvamet, na implementaci systému bude potřebovat minimálně 2 roky tak, aby mohl být zařazen do seznamu schválených dodavatelů. Samozřejmě, v případě kritické situace lze pracovat na dodavatelský audit Snecma, Safran, Solar Turbine, Siemens Energy atd., je to ale jen dočasné řešení.

Ještě donedávna jsem si myslel, že proudové motory PBS, protože jsou na jedno použití, nic takového potřebovat nebudou. Opak je ale pravdou. Už dnes PBS deklaruje, že jimi poháněné drony nebo rakety musí doletět dál a mít i větší nosnost, tedy výkon. A spolehlivost? To bude zcela jistě tvrdý požadavek, protože pokud drony, rakety nedoletí a spadnou jinam, může to mít katastrofální důsledky. Takže i když PBS dodnes nic zvláštního pro tepelné zpracování nepožaduje, dříve či později s tímto požadavkem nutně musí přijít. A bez Nadcap, AC7101, AC7102, AMS 2750 nebo AS 9100 spolehlivý systém v kalírně zajistit nelze.

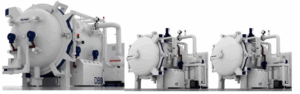

S tímto rozvojem ale souvisí i rozvoj HIP (Hot Isostatic Pressing). Ještě do nedávna to byla utopie, dnes ale je to realita. Již 3 produkční zařízení HIP od Quintus byla v CZ instalována, nebo se instalují, určitě ale nebudou poslední.

S tím souvisí i rozvoj přesného lití nebo AM technologií. Ti, co si koupili 3D tiskárny na kovy, a chtějí produkovat kritické díly, se budou muset smířit s tím, že bez HIP to nejde. Postupně tedy skončí tisková strategie 99,999% a začne éra ekonomické strategie s následným HIP a dalšími tepelnými post-procesy.

Horší to bude asi s výkovky, kde lze očekávat stagnaci nebo pokles. Ostatně AI to vidí následovně:

Zdroj: ChatGBT 5.2

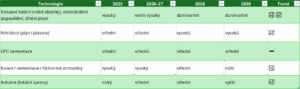

Pokud se týká technologií, růstový potenciál lze vidět především u vakua. I když to z tabulky nevypadá, klasické cementace bude postupně ubývat, nebo bude přesunuta do low-cost zemí, kde není taková kontrola uhlíkové stopy, ale celkový podíl LPC v portfoliu tepelného zpracování poroste pomaleji, než klesá objem tradiční ENDO cementace. To se ale může v roce 2026 zásadně změnit, záleží na tom, jak tvrdohlavá bude EU z hlediska uhlíkových daní.

Obecně, s ohledem na náklady, bude se i postupně přecházet na jednokrokové technologie, jako je nitridace nebo karbonitridace, částečně ale i indukční nebo laserové kalení. To ale není nic nového. Oproti minulosti je ale nutno počítat s tím, že materiál se nebude přizpůsobovat zařízením pro tepelné zpracování, ale naopak, tato zařízení se budou přizpůsobovat materiálu. Bude to ale znamenat i odklon od kalení v proudu plynu, a návrat ke kalení do oleje, nebo dokonce i do vody. Snaha o úspory na materiálu, především u sériové výroby, bude dominantním faktorem s dopadem na legování ocelí.

Zdroj: ChatGBT 5.2

U práškových technologií je největší perspektiva v technologii Binder Jetting a MIM. Budou ale pro kritické díly fungovat jen tehdy, pokud po sintrování bude uplatněn HIP a dále pak i kvalitní tepelné zpracování.

Zdroj: ChatGBT 5.2

I když v této oblasti jsou myšlenky veliké, pro komerční kalírny je zde opět velmi malý prostor. Ten, kdo se těmito AM technologiemi začne vážně zabývat, bude chtít mít vše potřebné doma. Tedy minimálně sintrování, a HIP tehdy, pokud by to bránilo výrobě jako takové. Příkladem může být např. Pankl Racing System AG, kde tlak na termíny nebo udržení vlastního know-how donutil výrobce do investice do vlastního HIPu. Ne každý má nervy na to, aby díly na HIP vozil do Bilbaa (E) nebo Sint Niklaas (B).

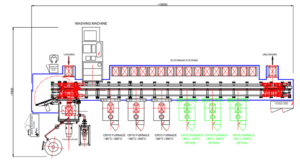

V roce 2026 lze ale i očekávat nárůst automatizace a robotizace, a stejně tak i digitalizace. Celá generace skvělých lidí z oboru postupně mizí, a není ji čím a kým nahradit. To ale není jen náš lokální problém, týká se metalurgie celosvětově. Kalírny tedy budou potřebovat nízkonákladové lidi na přípravu vsázky, vše ostatní ale už by mělo probíhat automaticky. Dobrým příkladem jsou ALD linky s LPC v Mladé Boleslavi a Vrchlabí, stejně tak i ECM v Bosch Jihlava a Poclain Hydraulics v Brně.

Z hlediska sortimentu pecí přichází doba, kdy bude nutno zvažovat, jestli pokračovat s klasickými pecemi pod ochrannou atmosférou anebo zvažovat vakuum. I když s každým rokem jsou navrhována inovativní řešení, zásadní budou emise. Ty bohužel u řízených atmosfér nelze vynulovat. Bude tedy nutno zvážit, kam a jak investovat.

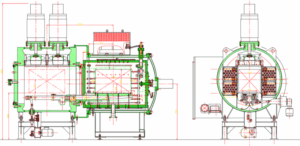

Budou se měnit i rozměry pecí. U vakua jsme na rozcestí. Typický rozměr pecí 699 je pro řadu aplikací malý, přechází se na rozměr 1299 minimálně, a na druhé straně velký, protože AM technologie nám dávají tiskové platformy do rozměru 400×400 mm.

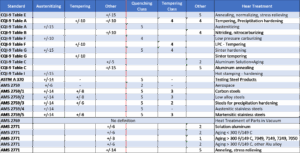

Důležitým parametrem je i volba třídy pece z hlediska rovnoměrnosti teploty. I když jsme si zvykli na +/-5 C, není to povinnost. Návod najdeme v níže uvedených normách.

Před nákupem zařízení si ale musíme udělat i rozvahu o kalibracích. Periodicita pro TUS, SAT, u klasických pecí pro způsob validace uhlíkového potenciálu Cp, pro kyslíkové sondy, měření rosného bodu nebo infra-analýzu CO2. U vakuových pecí jsou to obvykle ještě vakuové měrky, a u LPC hmotové průtokoměry.

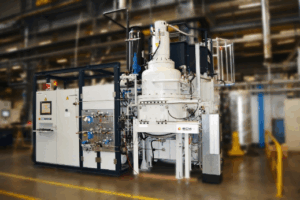

Protože ale je požadavek na stabilitu výsledků, reprodukovatelnost a opakovatelnost, budou přibývat systémy typu ECM NANO 600, kde maximální hmotnost vsázky je jen 100 kg, nicméně v peci můžeme až 6 vsázek tohoto typu. Výsledkem je stejná nebo ještě vyšší produktivita při velmi dobré reprodukovatelnosti a stabilitě procesů. Navíc ještě s plnou automatizovatelností.

Budou rovněž přibývat systémy dvou a vícekomorové, a to jednak z důvodu vyšší flexibility, především však z důvodu spotřeby energie. Systémy s trvale vytápěnou pracovní komorou jsou z hlediska ohřevu daleko efektivnější než systémy jednokomorové, kdy vždy začínáme i končíme na teplotě okolí.

Protože ale legování ocelí bude klesat, je zde i faktor ochlazovací rychlosti pro tyto nové materiály. Bude tedy přibývat dvou a vícekomorových systémů s kalením do oleje. Ty lze nahradit kalením v heliu do 20 bar, ne ale v dusíku. Z hlediska investic je nutno brát v úvahu, že dobrá pračka nás bude stát stejně jako plná rekuperace helia. Volba je tedy především technologická, ne finanční.

Pokud nejsou zásadní požadavky na pevnost v jádře, mohou se vzít do úvahy i pece s kalením v proudu dusíku do 20 bar. Cementovanou vrstvu nám to zakalí, ne však jádro. Navíc zde bude významná rozměrová závislost. Pokud jsme obecná komerční kalírna, kalení do oleje je blíže náhodné a různorodé struktuře výroby nežli kalení v proudu plynu. Tento způsob se hodí spíše na ustálené výrobní programy s minimem proměnných.

U výběru pecí je třeba vzít v úvahu, že kalící pece jsou konstruovány pro kalení, ne pro popouštění. Popouštění v kalící peci je nutno brát jako náhradní způsob, preferované řešení ale musí být popouštěcí pec. Pokud nebudeme chtít současně i nitridaci v plynu, popouštěcí pec by měla být vždy s přímým topením. Pouze pro procesy nitridace v plynu je dobrým výběrem pece retortová, tu ale lze využít i pro popouštění. Jen spotřeba energie bude o 30% vyšší jak v případě pece bez retorty s přímým ohřevem.

Pokud si nejsme jisti požadavky na atmosféry pro popouštění a žíhání, postupujeme podle AMS 2759. Tam najdeme doporučení pro ochrannou atmosféru v závislosti na stavu obrobení povrchu.

Zajímavou a praktickou kombinací je popouštěcí pec s LPN (Low Pressure Nitriding). Jedná se spolehlivou kombinaci procesů, s vysokou využitelností jak pro popouštění, tak i pro nitridaci a karbonitridaci.

Pokud již budeme investovat do jednokomorové pece pro kalení v proudu plynu, pro její správné využití je potřeba minimálně jedna popouštěcí pece stejných rozměrů. Optimální počet popouštěcích pecí na jednu pec kalící jsou ale dvě nebo tři pece popouštěcí.

Velmi důležitou složkou nákupu pece jsou řídící systémy. Ty by měly splňovat požadavky na jednoduchou programovatelnost a obslužnost. To obvykle nabízí systémy SCADA (Supervisory Control And Data Acquisition), které obsluze umožňují práci typu – dělej co vidíš. Pokud dodavatel pece má svoje IT oddělení, dostanete programové vybavení jím připravené. V tom případě není problém ani jakákoliv zákaznická úprava, obvykle on-line.

Pokud dodavatel pece takovéto oddělení nemá, pak SW bude vytvořen externí firmou, která ale v budoucnu již nemusí existovat. Vy ale potřebujete support po dobu 20 let. Musíte tedy zvolit systém, do kterého bude mít v budoucnu přístup i vy a váš IT člověk.

Pokud si koupíte pec s řídícím systémem DEMIG, např. DE-CP 300 Series, raději si hned kupte supervizní systém Prosys/2, ušetříte si nervy se správou programů na peci. A pokud nevíte, zeptejte se Luboše Klímy, info@elektro-lk.cz.

Pokud si koupíte řídící systém STANGE, s budoucí laickopu správou to bude asi horší, systém je uzamčen, resp. pouze pod heslem výrobce. Budete tedy muset za každou změnu SW platit.

Již v době nákupu pece musíte mít rozvahu, kde budete data o procesech archivovat. Doporučuje se, z hlediska bezpečnosti, jejich uložení mimo prostory pece. Podnikový NAS, Cloud anebo Share Point. Berte v úvahu, že obvyklá doba archivace je 10 let, může to být ale i déle. Můžete ale i využít cloudová úložiště výrobce pecí, tady bych byla ale opatrný. Ta data jsou vaše, ne výrobce pecí, a musíte mít jistotu, že vám je nezcizí.

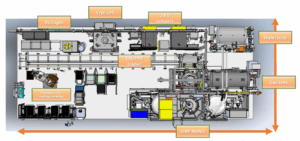

Novým trendem je nakupovat celé linky tepelného zpracování. To umí dodávat především ALD a ECM. ECM má k tomu i celé oddělení ECM Robotics, které zvládne jakýkoliv úkol v robotice.

Počítejte ale s tím, že část vybavení linky budou zařízení od dodavatele pecí, zbývající komponenty, jako jsou pračky, popouštěcí pece, roboty, cryo pece, budou od dalších dodavatelů. Pokud nebudete chtít ověřeného dodavatele, kterého doporučí výrobce pecí, můžete si ho vybrat jak chcete, musíte ale počkat, až se ověří integrovatelnost vámi vybraného zařízení do linky dodavatele. Nejsou to jen technické parametry ale především softwarové.

Při nákupu si nezapomeňte sjednat detailní podmínky. Výrobci pecí si kategorizují některé náhradní díly jako spotřební materiál, na něž se záruka nevztahuje. To si raději vyjasněte dříve, než něco podepíšete.

Stejně tak je i důležité si sjednat rychlost zásahu v době záruky, a její prodloužení o dobu odstávek.

Bude se vám hodit i základní sada náhradních dílů. Tady je potřeba zvážit, jak k tomu přistoupit. Základním kritériem pro vás bude maximální doba odstávky zařízení v poruše. Pokud si ji stanovíte např. na 1 týden, pak i náhradní díly musí být kategorizovány ve stejném duchu. Pokud se jedná o náhradní díly kritické, které znamenají nefunkčnost pece a současně jejich nákup bude delší jak 1 týden, musíte si je koupit na sklad. U ostatních náhradních dílů se snažte, aby dodavatel zařízení přistoupil na stejnou hru, a připravil vám seznam náhradních dílů včetně operativní dostupnosti a rozdělil je na 3 části.

- Náhradní díly dostupné nákupem do 1 týdne

- Náhradní díly s delší dodací lhůtou než 1 týden, které si budete skladovat vy

- Náhradní díly s delší dodací lhůtou než 1 týden, které si bude skladovat dodavatel pece

Pokud se týká ekonomických výpočtů, hlavní zařízení se obvykle odepisují na 20 let (pece), vedlejší (pračky, cryo atd.) na 10 let. Využití zařízení pro výpočet návratnosti investice se počítá na 80% z 8760 Nh u nového vybavení, u second hand pak 70%. Do výpočtu zahrňte náklady na údržbu, ty bývají ve výši 3% z pořizovací ceny včetně mezd údržbářů.

Většina dodavatelů pecí vám vypočte přímé náklady na proces, nebere v úvahu, a ani nemůže, vaše režijní náklady. Ty mohou výpočet zásadně změnit, a je to tedy pouze jen a jen na vás. Nespoléhejte na výpočty dodavatele zařízení. Nepoužívejte jeden režijní faktor na provoz, ale raději tyto režijní náklady rozdělte na 3 kategorie: labour, assets a floorspace.

Tolik tedy rady na cestu do roku 2026. Ten pro komerční kalírny nebude jednoduchý. Vnější svět je nestabilní, a to se projevuje i na tom našem světe vnitřním, v komerční kalírně. Když si ale vzpomenu na nedávnou historii, vlastně se vůbec nic zásadního neděje oproti krizi v roce 2009, kdy nám šly obraty o 60% dolů. Z tohoto pohledu se dnes jedná o pouhé drobné výkyvy bez katastrofických dopadů.

A jak to dopadne? To uvidíme až na konci roku. K tomu vám přeji vše nej a hlavně pevné nervy.

Jiří Stanislav

6. ledna 2026