Izotermické žíhání jinak

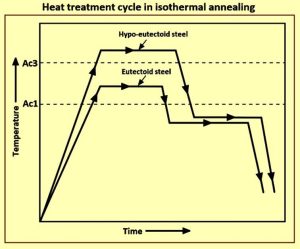

Izotermické žíhání je proces, vyžadující obvykle 2 teploty. Ta první je teplotou austenitizace, kdy musíme mít jistotu, že se materiál plně austenitizoval, ta druhá je prodleva v oblasti kolem 700 C a s výdrží, která zajistí plnou perlitickou přeměnu.

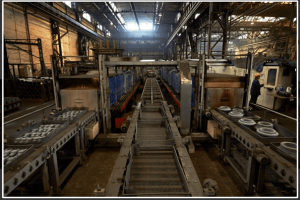

V praxi to znamená, že musíme mít dvě pece, obvykle průběžné. Protože se většinou takto zpracovávají výkovky a odlitky, pak i s odpovídajícím výkonem řádově v tunách za hodinu.

Např. pece v MSV Metal Studénka nebo Třinecké železárny

Ne ale vždy se jedná o takto veliké objemy. Izotermické žíhání budeme potřebovat pro speciální ložiska, spojovací materiál a další aplikace. Tento typ žíhání se obvykle uplatňuje na nadeutektoidní oceli, např. pro ložiskové oceli typu SAE 52100, 100Cr6, SUJ2 podle normy ISO 683 -17, zpracování BG / +FP.

Obdobně i pro některé typy sferoidizačního žíhání se může jednat o dvou teplotní proces, kde první fáze probíhá nad AC1, druhá pak pod AC1 – viz obrázek, proces a), předpis GKZ / +AC, nebo b) subkritické žíhání.

V praxi takovýto typ procesu nemůžeme provádět na víceúčelových pecích, nejsou schopny operativně zajistit přechod z jedné na druhou teplotu, a na dvě vysoce výkonné průběžné pec nemáme odpovídající množství. To ani nehovořím o spotřebě energie a o nákladech na prostojové hodiny, kdy pec musíme mít na teplotě a čekáme, až se něco vyrobí.

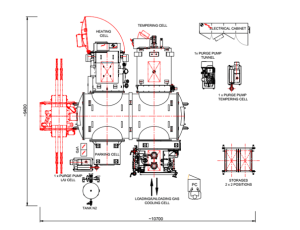

ECM Technologies nabízí elegantní řešení izotermického žíhání v zařízení typu FLEX. Pec má vstupní a výstupní komoru, s nuceným chlazením po žíhání na 1,5 bar N2, dvě ohřevové komory, každá pro jednu teplotu, a poslední místo je prozatím osazeno tzv. parkovací komorou, kde vsázka může čekat na uvolněnou pozici. Zařízení pracuje v plně automatickém režimu, kdy převoz vsázky po založení zajišťuje vnitřní manipulační vozík. To vše ve vakuovém tunelu.

Vsázka se zalaoží přes I/O komoru, a převeze do komory 1 s austenitizační komorou. Ohřeje se na teplotu austenizace s příslušnou prodlevou pro dokonalý prohřev vsázky. Po ukončení této fáze se převeze do druhé komory, kde bude udržována taková teplota, umožňující plnou perlitickou přeměnu. Po ukončení této periody se vsázka převeze do I/O výstupního modulu a ochladí na teplotu vyjmutí z pece. Celý proces je ve vakuu nebo pod dusíkem. U komory 1 i 2 lze totiž přidat vakuově těsný uzávěr, a tak komory mohou pracovat s konvekčním ohřevem při 0,8 bar dusíku. Ohřev bude rychlejší a efektivnější.

Pracovní cyklus v zařízení bude zhruba 6 hodin, takt zpracování 1 vsázky bude tedy zhruba 3 hodiny. Při maximální hmotnosti vsázky 750 kg je to výkon odpovídající zhruba 250 kg/hod. Pokud by kovárna potřebovala výkon vyšší, zařízení se dá libovolně rozšiřovat až na 10 horizontálně umístěných pozic. Tzn., že by se výkonnost pece zvýšila až na 1 250 kg/hod. To není málo. Výhodou této koncepce je plně automatický režim s možností robotizace na vstupu a na výstupu, vakuové prostředí, 100% čisté povrchy a vysoká reprodukovatelnost procesu. Výhodu je postupná rozšiřitelnost zařízení.

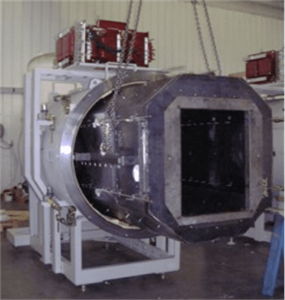

Pokud by se místo I/O vstupní/výstupní komory použil kalící modul v N2 s přetlakem až 20 bar, pak se dá nejenom urychlit fáze ochlazení vsázky po procesu, ale především se zařízení stane schopným zušlechťování v proudu plynu. Bude tedy prostor i pro další technologie včetně případného douhličení výkovků. Samozřejmě v takto konfigurovaném zařízení lze bez problémově normalizovat, žíhat na pnutí, provádět sferoidizační žíhání atd.

Oproti průběžným linkám je zařízení miniaturní, s minimalizovanou spotřebou elektrické energie, a lze je umístit přímo do obráběcí linky výkovků, protože se jedná o zcela bezemisní technologii. Jediná nevýhoda této koncepce je, že se musí zařadit vstupní praní tak, aby si vakuové komory zachovaly dlouhodobou udržitelnost.

Koncept zařízení a topné komory s vakuotěsným uzávěrem, umožňující nejenom konvekční ohřev ale i jednoduchou výměnu topných komory. V případě, že komora má výše uvedený vakuový uzávěr, topné komory lze měnit i za chodu celé linky.

Pomocí manipulačního vozíku AMR lze pak pec umístit nezávisle na ostatních perifériích, protože tento typ zakládání nevyžaduje koleje a tak není ani potřeba domýšlet klasické liniové uspořádání.

Zdá se vám to jako dobré a zajímavé řešení? Já v tom vidím určitou míru dokonalosti. Nemusíme se starat o ekologii, nemusíme ani řešit čistotu povrchu, oduhličení nebo nauhličení, a spotřeba energie bude menší jak 0,5 kWh/kg vsázky.

Máte chuť si to vyzkoušet? Obdobná konfigurace je přímo na hale u ECM v Grenoblu a lze si kdykoliv objednat i testy. Máte-li zájem, lze se na mne kdykoliv obrátit nebo na

Cédric VILLARD

Business Developer

+33(0)476496560 – +33(0)760283616

46 Rue Jean Vaujany

38100 Grenoble, France

Jiří Stanislav

08. ledna 2025